Какая основная цель измельчения продукта

Измельчение самых разнообразных продуктов питания – самый, пожалуй, древний способ какой бы то ни было механической обработки пищи.

Изначально, в далёкие первобытные времена, в дело шли зубы и примитивные орудия труда вроде острых костей и камней. Со временем технологии совершенствовались, труд превращал наших обезьяноподобных предков в весьма цивилизованных людей, и способы измельчения пищи становились всё более изящными и аккуратными.

Важно то, что актуальность этого самого измельчения вовсе никуда не пропала. Почему?

Востребованность измельчения пищи

Изначально измельчение пищи нужно было практически исключительно для того, чтобы разделить добычу или увеличить возможности провяливания или сушки мяса. Мелкие куски даже в тени могли сушиться быстрее, чем до них добирались паразиты.

Позже измельчение пищи стало необходимым для приготовления разнообразных блюд. Измельчение стало, таким образом, символом цивилизованности: вместо отрывания кусков мяса от туши нам достаточно наколоть на вилку маленький кусочек, вместо засовывания в рот целого огурца мы можем наслаждаться отдельными кружочками. В целом, это не является жизненной необходимостью для большинства из нас, но и без этого полноценного питания сегодня мы представить не можем.

Свойства технологии измельчения для организма

Единственной системой органов, которая однозначно и всегда будет рада измельченным продуктам более, чем им же в исходном виде, являются органы ротовой полости.

Действительно, измельчая продукт руками, специальными инструментами и аппаратами мы, по сути, выполняем часть работы за наши зубы. Как результат, меньше истирается зубная эмаль, уменьшается риск скола зубов и застревания способных загнить кусков в промежутках между ними.

Можно при этом констатировать некоторое уменьшение нагрузки на дёсны, но оно почти никогда не приводит к ослаблению их только по этой причине.

Пищеварительный тракт особой разницы между пережёванной пищей или приготовленным пюре не видит. А вот уже после всасывания продуктов могут появиться некоторые нюансы.

Например, при измельчении мяса – нарезке, приготовлении фарша – из него выделяется достаточно большое количество жидкости. В ней присутствуют различные полезные вещества: витамины, минералы, форменные элементы крови, белки. Все они могли бы сыграть большую роль в организме, но оказываются ещё до попадания в него вылитыми в раковину.

В случае приготовления пюре или морсов, когда овощи или фрукты просто передавливаются, а затем вся смесь употребляется целиком, такой потери свойств не происходит.

Важно ещё и то, что в измельчённом виде большинство продуктов могут храниться значительно меньше времени, чем в целом. Особенно это актуально для тех же ягод и фруктов.

Большинство овощей и фруктов при измельчении теряют большую часть своей влаги, что отрицательным образом сказывается не только на их усвояемости, но и на их воздействии на органы выделительной системы – почки и мочевой пузырь. При этом с потерянным соком может теряться и часть витаминов и других полезных веществ. Что в целом для организма, конечно же, нежелательно.

Но, в общем, измельчение можно считать одним из самых щадящих способов механической обработки пищи и придания ей легкоусвояемой формы. А если знать недостатки этого способа и их предупреждать, не давая, например, стекать соку с нарезанных в салат овощей или использовать для разжижения пюре ту же воду, в которой картошка варилась, то всю пользу свежих продуктов при измельчении их можно сохранить.

Источник

Скорость химических и диффузионных процессов, протекающих с участием твердой фазы, повышается при увеличении ее поверхности. Увеличить поверхность обрабатываемого твердого материала можно, уменьшая размеры его кусков, т. е. путем измельчения. Измельчение твердых тел осуществляют с целью увеличения поверхности контакта материала с технологической средой, т. к. от величины этой поверхности зависит производительность многих процессов (химических, диффузионных, тепловых). Для этого при воздействии инструмента в измельчаемом материале создаются напряжения того или иного вида, приводящие к разрушению этого материала.

Результат воздействия характеризуется степенью измельчения Си, равной отношению среднего характерного размера кусков материала до измельчения D к соответствующему размеру d после измельчения. Работа внешних сил, затрачиваемая на измельчение, расходуется на объемную деформацию разрушаемых кусков и на образование новых поверхностей: А = Адеф + Ан.п.

Процессы измельчения условно подразделяют на дробление(крупное, среднее и мелкое) и измельчение(тонкое и сверхтонкое).Измельчение материалов осуществляют путем раздавливания, раскалывания, истирания и удара.

а .— раздавливание; б — раскалывание; в – истирание; г — удар.

Дробление твердых и хрупких материалов производят раздавливанием, раскалыванием и ударом, твердых и вязких — раздавливанием и истиранием.

Дробление материалов обычно осуществляется сухим способом (без применения воды), тонкое измельчение часто проводят мокрым способом (с использованием воды).

Результат измельчения характеризуется, степенью измельченияравной отношению среднего характерного размера D куска материала до измельчения к среднему характерному размеру d куска после измельчения: i = D/d.

Способы дробления крупнокусковых материалов и размеры дробильного оборудования зависят от размеров самых крупных кусков исходного и дробленого материала. Поэтому степень дробления часто определяется отношением характерного размера наиболее крупных кусков до измельчения к характерному размеру их после измельчения.

В промышленности в большинстве случаев требуются высокие степени измельчения. Часто размеры кусков исходного материала достигают 1500 мм, тогда как в технологических процессах иногда используется материал, размеры частиц которого составляют доли микрона. Такие степени измельчения достигаются при измельчении в несколько стадий.

В зависимости от размеров наиболее крупных кусков исходного и измельченного материала ориентировочно различают следующие виды измельчения:

Наименование вида дробления Размер, мм

до измельчения после измельчения

Крупное дробление 300–1500 100–300

Среднее дробление 100–300 10–50

Мелкое дробление 10–50 2–10

Тонкое измельчение 2–10 (2–75) • 10–3

Сверхтонкое измельчение(2–75) • 10–3 Менее 10–3

По своему назначению измельчающие машины условно делятся на дробилки крупного, среднего и мелкого дробления и мельницы тонкого и сверхтонкого измельчения.

По основному способу механического воздействия на материал измельчающие машины можно разделить на следующие основные группы: раскалывающего действия, раздавливающего действия, истирающе-раздавливающего действия, ударного действия, ударно-истирающего действия, коллоидные измельчители.

Дробление и особенно измельчение — весьма энергоемкие операции, поэтому необходимо стремиться к уменьшению массы перерабатываемого материала, руководствуясь принципом: не измельчать ничего лишнего. По этому принципу из материала, подлежащего измельчению, целесообразно перед измельчающей машиной выделить куски мельче того размера, до которого производится измельчение на данной стадии. Выделение «мелочи» осуществляется, например, ситовой классификацией — путем просеивания через одно или несколько сит. Классификация позволяет в значительной степени предотвратить попадание в измельчитель кусков материала, размеры которых меньше или равны заданному наибольшему размеру кусков продукта, получаемого в данной дробилке (мельнице). При этом уменьшается расход энергии на измельчение, становится возможным увеличение производительности измельчителя, конечный продукт получается более равномерным по размерам кусков.

Дробилки и мельницы работают в открытом и замкнутом циклах.

а — открытый цикл; б — открытый цикл с предварительной классификацией; в — замкнутый цикл; г — замкнутый цикл с совмещенными предварительной и поверочной классификацией: 1 – измельчитель; 2 — классификатор.

При измельчении в открытом цикле (рис.а) материал проходит через измельчающую машину один раз. В открытом цикле проводят крупное и среднее дробление, когда не требуется получать максимальные зерна конечного продукта определенного размера. При наличии «мелочи» в исходном материале его предварительно классифицируют (рис.б), при этом «мелочь» не подает в измельчитель, а сразу присоединяют к конечному продукту. При измельчении в замкнутом цикле (рис.в) материал неоднократно проходит через дробилку (мельницу). Измельченный продукт из измельчителя поступает вклассификатор, где из продукта выделяются куски (зерна) размерами больше допустимого предела, которые возвращаются в ту же дробилку (мельницу). Часто такую поверочную классификацию совмещают с предварительной классификацией исходного продукта (рис.г).

Источник

Ручной блендер или стационарный? Средняя или высокая скорость, может быть, вакуум?

Блендер относится к группе мелкой бытовой техники, задачей которого является перемешивание и взбивание.

В магазинах сейчас представлено огромное количество устройств. Как выбрать идеальное? На что обратить внимание при покупке?

Давайте разберем основные типы блендеров и их функционал.

—————————————————————————————————

Источник: Google. Картинки

—————————————————————————————————

Ручной блендер

Ручной блендер – это простое в использовании и довольно удобное устройство. При покупке данного оборудования необходимо учесть несколько факторов.

· Мощность – мощный блендер будет работать дольше и эффективнее. При покупке устройства обратите внимание на количество уровней мощности.

· Функция «турбо» – это опция питания, которая позволяет увеличить работу устройства.

· Импульсный режим – заставляет двигатель устройства поочередно ускоряться и замедляться, что помогает измельчать твердые продукты.

· Скорость вращения – это скорость вращения лопастей в минуту. Чем быстрее они вращаются, тем быстрее и проще процесс измельчения.

· Количество и тип ножей – наиболее долговечными являются лезвия с титановым покрытием, чем нержавеющая сталь. Более функциональны плоские ножи, оснащенные двумя, тремя или четырьмя лезвиями.

· Форма и конструкция корпуса – хотя сталь является более долговечным материалом, пластик более удобен, он легче. Стальной корпус позволит смешивать горячие блюда и не потеряет цвет.

· Способ крепления наконечников – самый простой способ соединить корпус с помощью лапки или дополнительных наконечников, поскольку по бокам есть кнопки блокировки защелок.

· Блок питания – наиболее распространенные модели с питанием через кабель. Другой вариант – беспроводной блендер, довольно редкое устройство. Недостатком, является слабый заряд батареи, короткое время автономной работы.

Стационарный блендер

При покупке стоит учесть те же параметры, что и в случае ручного, но оценивать их нужно по-другому.

· Блендер Power-Cup – обладает большей мощностью, чем ручной. Он может достигать 2000 Вт, хотя устройства с мощностью более 1200 Вт уже считаются хорошими.

· Скорость вращения – высокоскоростное устройство выполняет более 20 000 оборотов в минуту. Зачастую чаша также имеет множество настроек.

· Количество и форма ножей – чем больше ножей, тем быстрее мы измельчим продукты до однородной массы. Ножи нельзя мыть в посудомоечной машине, поэтому обратите внимание на то, вынимаются ли они из контейнера.

· Емкость чашки должна соответствовать потребностям. Емкость большинства контейнеров составляет от 1,5 до 2 литров. Полезная емкость чашки меньше, чем фактическая емкость

· Материал чашки – в дешевых блендеров пластиковые емкости, они могут треснуть и изменить цвет. Самые лучшие емкости из закаленного стекла. Дорогие устройства имеют чашу из тритана – легкого, очень прочного материала.

· Корпус блендера – чем он тяжелее, тем устойчивее.

· Автоматические программы – в продвинутых моделях есть программы, для приготовления определенных блюд.

· Безопасная мойка в посудомоечной машине – обычно все части, кроме корпуса и ножей, можно мыть в посудомоечных машинах.

Высокоскоростной блендер

Преимуществом этого типа устройств является скорость и точность смешивания. Они по цене дороже обычных, они также тяжелее и массивнее. Устройства этого типа всегда имеют так называемые тампер – толкатель, встроенный в крышку, который точно прижимает ингредиенты к рабочим ножам.

Высокоскоростные блендеры считаются профессиональными кухонными комбайнами. Их мощность достигает 2000 Вт, а объем чаши обычно составляет 2 литра.

Обращайте внимание на количество и конструкцию ножей. Самые быстро вращающиеся ножи достигают скорости 45000 об / мин.

Из-за скорости и количества ножей чаши блендера, чаще всего изготавливаются из прочного тритана, иногда из закаленного стекла, но тритан более надежный и легкий вариант.

Стоит внимательно присмотреться к безопасности прибора. Наличие функции предотвращающей перегрев, блокировка чаши при неправильной установке на корпусе или не закрытой крышке, а также противоскользящие ножки. Некоторые модели оснащены независимым охлаждением двигателя.

Спортивный блендер – что это?

Спортивные блендеры меньше и легче классических, имеют меньшую мощность и бутылку вместо кувшина.

Закончив смешивание, просто выключите его и … можно начинать тренировку.

При покупке такого устройства обратите внимание на форму. Здесь должна быть эргономичная форма, герметичная крышка и ручка. В некоторых моделях может быть установлен измельчитель.

Вакуумный блендер – стоит ли покупать

Вакуумная технология предполагает всасывание как можно большего количества кислорода из высокоскоростного смесительного стакана перед смешиванием. Благодаря чему сохраняется большее количество витаминов и микроэлементов, содержащихся в пище, а коктейли и муссы после приготовления не меняют цвет и не окисляются.

Коктейли, приготовленные в вакуумных блендерах, имеют меньше пены.

————————————————————————————————–

Источник: Google. Картинки

—————————————————————————————————

При выборе блендера руководствуйтесь не только ценой, но и конкретной целью применения. Каждый тип блендера имеет свои плюсы и минусы.

Источник

Измельчение осуществляют различными способами: раздавливанием, раскалыванием, разламыванием, истиранием, ударом и резанием. Кроме последнего, все способы или различные их комбинации составляют основу процесса дробления. Они характеризуются различной степенью деформации сжатия и сдвига.

При раздавливании (рис. 1,а) материал под действием нагрузки деформируется по всему объему и, когда внутренние напряжения в нем превышают предел прочности сжатию, разрушается.

При раскалывании (рис. 1, б) материал разрушается в местах наибольшей концентрации нагрузок под действием клиновидного режущего инструмента.

Рис. 1. Способы измельчения: а — раздавливание; б — раскалывание; в — разламывание; г — истирание; д — удар; е — резание; ж — распиливание

Форма и размеры образующихся кусков материала, как и при раздавливании, непостоянны. Материал измельчается при меньших нагрузках, следовательно, и меньших затратах энергии, чем при раздавливании.

При разламывании (рис. 1, в) материал разрушается в результате действия на него изгибающих сил.

При истирании (рис. 1, г) материал измельчается под действием сжимающих, растягивающих и срезающих сил, превращаясь в диспергированное вещество.

При ударе (рис. 1, д) материал распадается на части в результате действия динамической нагрузки. В случае сосредоточенной нагрузки получается эффект, подобный тому, что и при раскалывании, а при распределенной нагрузке по всему объему эффект разрушения аналогичен наблюдаемому при раздавливании.

При резании (рис. 1,е) материал разделяется на части заранее заданных размеров и формы.

Распиливание (рис. 1, ж) является разновидностью процесса резания. Оба эти процесса полностью управляемы.

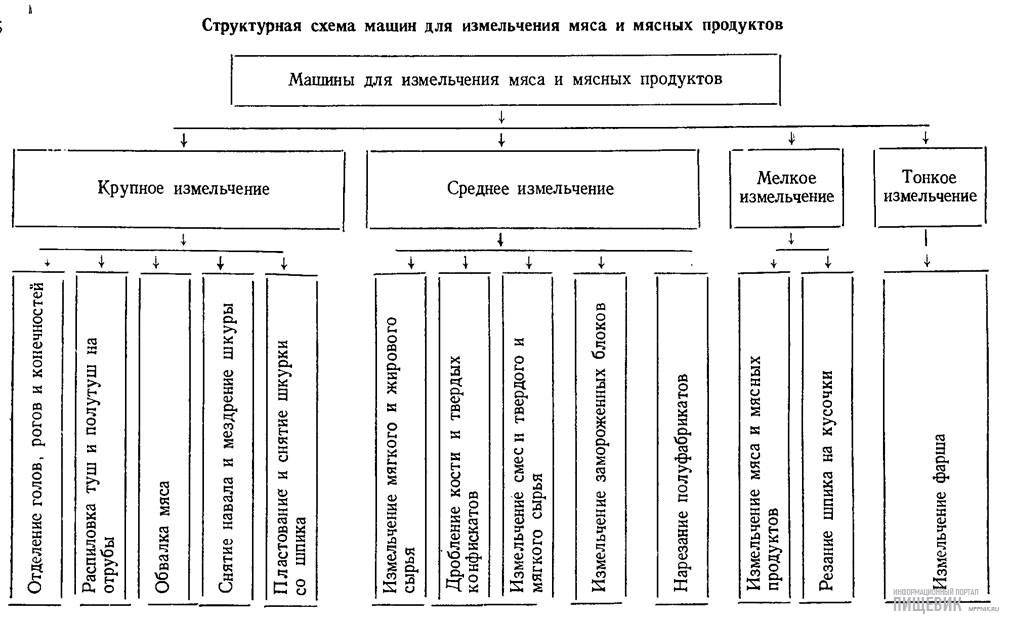

Из перечисленных способов наиболее пригодными для промышленного измельчения мяса и мясных продуктов оказались резание и распиливание (машины для крупного измельчения), сочетание резания с раздавливанием,

раскалыванием и ударом (машины для среднего и мелкого измельчения), комбинация резания, раздавливания и истирания (машины для тонкого измельчения).

На основании работ по измельчению материалов и в результате проведенного размерного анализа мясного сырья до и после измельчения на различных типах измельчающих машин классифицируют виды измельчения мяса и мясных продуктов (табл. 1).

Таблица 1

При крупном измельчении имеют место процессы резания. Возможно одновременное или последовательное разделение продукции по одной или нескольким параллельным или эквидистантным плоскостям. В результате получают куски или пласты заданного размера. Такое резание применяют при отделении части или разделении единицы продукции на части. Резание осуществляют одним или несколькими режущими инструментами.

При среднем измельчении превалируют процессы дробления, хотя и не исключается процесс резания. При дроблении уменьшаются первоначальные размеры кусков без придания им определенной формы. Этот процесс реализуется в основном при помощи удара различными по форме и конструкции инструментами. Резание продукции осуществляется одновременно или последовательно по двум или трем плоскостям с получением кусков определенной формы (в виде ломтиков, куба, параллелепипеда и пр.). Режущие инструменты выполняются плоскими в виде пластины, диска и серповидной формы. В отдельных случаях измельчение осуществляется многозубыми ножами с парной режущей деталью в виде решетки и является подготовительной стадией к дальнейшей технологической переработке сырья.

Мелкое и тонкое измельчение характеризуется преимущественно дроблением продукции и превращением ее в гомогенную массу, обладающую структурно-механическими свойствами, отличными от исходного сырья. Основной рабочий орган представляет собой комплект многозубых ножей с решетками, ножей серповидной формы или набор комбинированных режущих деталей разнообразных форм.

Как видно из табл. 1, при переходе от крупного измельчения к среднему и мелкому степень измельчения возрастает примерно от 3 до 50. Однако размер частиц при тонком измельчении близок к размеру частиц при мелком измельчении, так как в первом случае куски исходного сырья уже достаточно малы. При сверхтонком измельчении степень измельчения достаточно высока. Таким образом, степень измельчения не всегда может служить характерным признаком для классификации видов измельчения. Она характеризует главным образом качественную сторону процесса. Наиболее приемлемой для классификации является величина кусков после измельчения.

10-10-2020

Какие ароматические вещества используются в кондитерском производстве? В кондитерском производстве широко применяются пряности, придающие изделиям приятный привкус и

Похожие материалы

06-02-2015

Машины для измельчения мяса и мясных продуктов относятся к категории производственных или технологических машин. Их используют для расчленения туш и полутуш на отрубы;

24-02-2013

На процесс измельчения мяса и мясных продуктов влияют следующие факторы: структура и физико-механические свойства продукта, конструктивные и геометрические параметры

18-09-2012

Измельчение картофеля — важнейшая операция картофелекрахмального производства. При измельчении основное количество клеток клубня разрывается, зерна крахмала

04-08-2012

В системе заготовок применяют деформирующие машины для дробления, измельчения, шелушения зерна и других продуктов. Принцип их действия основан на способах механического

01-07-2012

На основе предварительного исследования физико-механических свойств материала и основных характеристик процесса (физико-химические, кинематические и динамические

Источник