Какая твердость обеспечивает упругие свойства пружин

Механические, а соответственно эксплуатационные свойства пружин – очень серьезный вопрос из-за того, что ни один механизм в технике не может работать без упругих элементов и деталей.

К таким деталям относятся не только пружины. Это могут быть распорные прокладки, контакты, растяжки. Самым знаменитым представителем пружинных изделий наверное являются шайбы Гровера, которые применяются в качестве прокладок в болтовых соединениях и благодаря упругим свойствам которых, создается некоторый перекос гайки, предотвращающий ее от саморазвинчивания. Такое название шайб происходит от фамилии Джона Гровера – английского инженера, который изобрел этот тип шайб.

К таким деталям относятся не только пружины. Это могут быть распорные прокладки, контакты, растяжки. Самым знаменитым представителем пружинных изделий наверное являются шайбы Гровера, которые применяются в качестве прокладок в болтовых соединениях и благодаря упругим свойствам которых, создается некоторый перекос гайки, предотвращающий ее от саморазвинчивания. Такое название шайб происходит от фамилии Джона Гровера – английского инженера, который изобрел этот тип шайб.

Для того, чтобы эти изделия отлично справлялись со своей работой, они должны обладать рядом особых свойств.

- Высокая релаксационная стойкость – это стойкость против перераспределения напряжений путем микропластических сдвигов в условиях длительного нагружения. Проба на релаксационную стойкость – заневоливание, т.е. сжатие до соприкосновения витков и выдержка в этом состоянии определенное время. После снятия нагрузки пружина не должна изменять свои размеры. Как правило, требования по времени выдержки в заневоленном состоянии рагламентируются отраслевыми стандартами.

- Сопротивление микропластическим и малым пластическим деформациям – важнейшая характеристика качества пружинных сплавов, так как чем выше это сопротивление, тем меньше при данном приложенном напряжении неупругие и остаточные деформации и, следовательно, ниже все неупругие эффекты, определяющие свойства пружины. Как показывает практика, для получения высокого сопротивления малым пластическим деформациям стали должны иметь определенную микроструктуру. Хотя для разных пружинных сплавов используются различные методы обработки, все они имеют одну цель – обеспечение мелкозернистой микроструктуры, при которй все дислокации будут заблокированы.

- Материал для изготовления пружинных изделий должен обладать достаточной циклической стойкостью. Циклическая стойкость – способность материала сопротивляться действию знакопеременных циклических нагрузок. Характеристикой этой величины является предел выносливости, под которым понимают максимальное напряжение, которое не вызывает разрушения образца при любом числе циклов (физический предел выносливости) или заданном числе циклов (ограниченный предел выносливости). Предел выносливости при симметричном числе циклов обозначается σ-1.

- Определенный комплекс стандартных механических свойств в условиях статического нагружения, при испытаниях на растяжение, кручение, изгиб. Должна обеспечиваться высокая прочность, твердость и одновременно достаточная вязкость, во избежание хрупкого разрушения. Требуемые свойства обеспечиваются определенной микроструктурой и субструктурой. В микроструктуре пружинной стали должно присутствовать как можно больше препятствий для перемещения практически всех дислокаций, что создается мелкозернистым трением и равномерным распределением высоко дисперсных фаз, что характерно для структуры сорбита.

Методы торможения и блокировки дислокации в сплавах:

1) легирование твердого раствора, приводящее к повышению сопротивления кристаллической решетки движению дислокации;

2) дислокационный и фазовый наклеп, повышающие плотность дислокации;

3) создание сегрегаций на дислокациях, т.е. повышенная концентрация элементов внедрения и образование частиц выделения;

4) частицы карбидной фазы в повышенном количестве;

5) измельчение зерна.

Наиболее эффективный способ создания необходимых вышеперечисленных свойств это сочетание различных способов упрочнения:

– создание определенного химического состава сплава;

– создание определенной степени деформации, создающей благоприятную дислокационную структуру (ячеистую), но не вызывающую перенаклепа;

– проведение определенной термической обработки, которая сохранит определенную дислокационную структуру.

Растворитель металлов – https://www.dcpt.ru

Источник

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 31 мая 2016; проверки требуют 13 правок.

Витая цилиндрическая пружина растяжения

Пружина — упругий элемент машин и различных механизмов, накапливающий и отдающий, или поглощающий механическую энергию.

История[править | править код]

Исторически первыми упругими элементами применяемыми человеком считаются различные бытовые пинцеты и прищепки-зажимы, луки и удочки.

Теория[править | править код]

С точки зрения классической физики, пружину можно рассматривать как устройство, накапливающее потенциальную энергию путём изменения расстояния между атомами эластичного материала.

В теории упругости законом Гука установлено, что растяжение эластичного стержня пропорционально приложенной к нему силе, направленной вдоль его оси. В реальности этот закон выполняется не точно, а только при малых растяжениях и сжатиях. Если напряжение превышает определённый предел (предел текучести) в материале наступают необратимые нарушения его структуры, и деталь разрушается или получает необратимую деформацию. Следует отметить, что многие реальные материалы не имеют чётко обозначенного предела текучести, и закон Гука к ним неприменим. В таком случае, для материала устанавливается условный предел текучести.

Витые металлические пружины преобразуют деформацию сжатия/растяжения пружины в деформацию кручения материала из которого она изготовлена, и наоборот, деформацию кручения пружины в деформацию растяжения и изгиба металла, многократно усиливая коэффициент упругости за счёт увеличения длины проволоки противостоящей внешнему воздействию. Волновые пружины сжатия подобны множеству последовательно/параллельно соединённых рессор, работающих на изгиб.

Коэффициент жёсткости[править | править код]

Витая цилиндрическая пружина сжатия или растяжения, намотанная из цилиндрической проволоки и упруго деформируемая вдоль оси, имеет коэффициент жёсткости

где

dD — диаметр проволоки;

dF — диаметр намотки (измеряемый от оси проволоки);

n — число витков;

G — модуль сдвига (для обычной стали G ≈ 80 ГПа, для меди ~ 45 ГПа).

Виды пружин[править | править код]

Витая цилиндрическая пружина сжатия

Тарельчатые пружины

Место установки тарельчатых пружин

По виду воспринимаемой нагрузки:

- пружины сжатия;

- пружины растяжения;

- пружины кручения;

- пружины изгиба.

Пружины растяжения — рассчитаны на увеличение длины под нагрузкой. В ненагруженном состоянии обычно имеют сомкнувшиеся витки. На концах для закрепления пружины на конструкции имеются крючки или кольца.

Пружины сжатия — рассчитаны на уменьшение длины под нагрузкой. Витки таких пружин без нагрузки не касаются друг друга. Концевые витки поджимают к соседним и торцы пружины шлифуют. Длинные пружины сжатия, во избежание потери устойчивости, ставят на оправки или стаканы, либо используют менее габаритные волновые пружины.

У пружин растяжения-сжатия под действием постоянной по величине силы витки испытывают напряжения двух видов: изгиба и кручения.

Пружина изгиба — применяется для передачи упругих деформаций при незначительных изменениях геометрических размеров пружины или пакета пружин (рессоры, тарельчатые пружины).Они имеют разнообразную простую форму ( торсионы, стопорные кольца и шайбы, упругие зажимы, элементы реле и т.п.)

Пружины кручения — могут быть двух видов:

- торсионные — стержень, работающий на кручение (имеет большую длину, чем витая пружина)

- витые пружины, работающие на кручение (как в бельевых прищепках, в мышеловках и в канцелярских дыроколах).

В приборостроении известна пружина Бурдона — трубчатая пружина в манометрах для измерения давления, играющая роль чувствительного элемента.

По конструкции:

- витые цилиндрические (винтовые);

- витые конические (амортизаторы);

- спиральные (в балансе часов);

- плоские;

- пластинчатые (например, рессоры);

- тарельчатые;

- волновые

- торсионные;

- жидкостные;

- газовые.

Основные параметры пружин[править | править код]

Силовые характеристики пружин: 1 — растущая, 2 — линейная, 3 — падающая, 4 — постоянная, 5 — ступенчатая

Для витых цилиндрических и конических:

- количество витков

- шаг витка

- диаметр проволоки

- предельно воспринимаемая нагрузка

- линейная зависимость между деформацией (осадкой) пружины и нагрузкой, приложенной к ней

Для волновых:

- сечение ленты

- число витков

- число волн на виток

- коэффициент жёсткости

- предельная нагрузка

также усталостные характеристики материалов.

Материал и технология изготовления[править | править код]

Пружина может быть изготовлена из любого материала, имеющего достаточно высокие прочностные и упругие свойства (сталь, пластмасса, дерево, фанера, даже картон).

Материал различных резин имеет упругие свойства не требующие придания ей особой формы и часто применяется в прямом виде, однако из-за менее определённых характеристик в точных машинах используется реже.

Стальные пружины общего назначения изготавливают из высокоуглеродистых сталей (У9А-У12А, 65, 70), легированных марганцем, кремнием, ванадием (65Г, 60С2А, 65С2ВА). Для пружин, работающих в агрессивных средах, применяют нержавеющую сталь (12Х18Н10Т), бериллиевую бронзу (БрБ-2), кремнемарганцевую бронзу (БрКМц3-1), оловянноцинковую бронзу (БрОЦ-4-3), титановые (ВТ-16) и никелевые сплавы (A-286, INCONEL, ELGILOY).

Небольшие пружины можно навивать из готовой проволоки, в то время как мощные изготавливаются из отожжённой стали и закаляются уже после формовки.

Применение пружин[править | править код]

Одна из самых известных пружин — кольцо для ключей

Пружина — один из самых широко применяемых элементов механизмов, конструкций, приборов. Используется для компенсации размерных неточностей, износа, снятия вибраций, как накопитель энергии, для простого измерения давления, веса, усилий и ускорений; предохранения от ударов и перегрузок.

В мягкой мебели и мебельных петлях и лифтах, в кнопках-застёжках, в карабинах, пружинных булавках, пружинных весах, отбойных молотках, в современных рельсовых скреплениях, в сцеплении, в механизмах часов, простых механических автоматах. Гидравлическая аппаратура не мыслима без пружин, упругость необходима для работы кнопок и клавиш управляющих устройств, спусковых механизмов и взрывателей.

В канцелярских товарах[править | править код]

- скрепки и канцелярские прищепки

- авторучки и механические карандаши

- степлеры и дыроколы

В строительстве[править | править код]

- Простейшие доводчики без гасителей для калиток и дверей интенсивного пользования, в холодном климате для тамбуров.

- В возвратных механизмах ручных жалюзи, роликовых ставен и тяжелых секционных ворот.

- В клапанах направления движения в общественных местах.

- В лифтовых буферах.

- В строениях и конструкциях на неустойчивых грунтах, в геологически активных местностях, как гаситель сейсмических волн.

В пресс-формах и штампах[править | править код]

В пресс-формах и штампах применяются пружины сжатия с прямоугольным сечением проволоки, они называются инструментальными пружинами. Благодаря прямоугольному сечению проволоки, пружина имеет более жесткие пружинные свойства при относительно небольших размерах, что очень удобно для размещения их в пресс-формы и штампы.

В огнестрельном оружии[править | править код]

- Боевая пружина, возвратная пружина, пружина магазина

- В симуляции оружия, оружие для страйкбола — пружина обычно используется для выталкивания снаряда в пружинно-поршневых винтовках.

В механизмах постоянной силы[править | править код]

Конструкция механизма или самой пружины обеспечивает постоянное усилие на грузонесущем элементе в определенном диапазоне перемещения.

- Опоры постоянного усилия для трубопроводов

- Роликовые пружины постоянного усилия или момента

- Уплотнения трубопроводной арматуры

- Заданная нагрузка для плавающих подшипников

См. также[править | править код]

Примечания[править | править код]

Литература[править | править код]

- Справочные таблицы по деталям машин. — М.: Машиностроение, 1956.

- Техническая энциклопедия / Л. К. Мартенс. — М.: Советская энциклопедия, 1932. — Т. 18. — С. 424-464. — 898 с.

- Л. Е. Андреева. Упругие элементы приборов / В. И. Феодосьев. — М.: Машиностроение, 1962. — 456 с.

Источник

УВАЖАЕМЫЕ КЛИЕНТЫ!!!

Появилась возможность изготовления пружин из проволоки квадратного и прямоугольного сечения;

конических и бочкообразных пружин

ПЕРСПЕКТИВЫ |

В 2015-2018 году планируются дальнейшее развитие основного производства: -Строительство дополнительных площадей для основного производства. -Приобретение, с целью обновления, нового высокопроизводительного навивочного оборудования. |

;

Качество и технологии

ТЕРМИЧЕСКАЯ ОБРАБОТКА ПРУЖИН

Сущность термической обработки состоит в том,

что нагрев

ом стали или сплава до определенной температуры, выдержкой при этой

температуре и последующим быстрым или медленным охлаждением вызывает желаемое

изменение свойств стали или сплава. Изменение свойств происходит в результате

протекающих в стали превращений, изменяющих микроструктуру металла.

Основными видами термической обработки стали и сплавов являются отжиг,

нормализация, закалка, отпуск и старение.

Отжигом называется процесс нагрева стали до одной из температур в интервале

превращений, выдержки при этой температуре и последующего медленного охлаждения

с печью. Отжиг применяют для улучшения структуры стали, улучшения ее

обрабатываемости резанием, снятия внутренних напряжений, а также для подготовки

к последующей термообработке. Отжиг снижает твердость и повышает вязкость стали.

Нормализацией называется процесс нагрева стали до температуры выше интервала

превращений, выдержки при этой температуре с последующим охлаждением на воздухе.

Нормализацией достигается улучшение структуры стали, уменьшение внутренних

напряжений и повышение механических свойств.

Закалкой называется процесс нагрева стали до одной из температур в интервале

превращений или выше его, выдержки при этой температуре и последующего быстрого

охлаждения в воде, масле или другой среде. Закаленные стали в большинстве

случаев требуют дальнейшей термической обработки (отпуска).

Основное назначение закалки заключается в получении стали с высокими твердостью,

прочностью и износостойкостью. Однако закаленная сталь обладает повышенной

хрупкостью и легко разрушается .под действием ударных и изгибающих нагрузок. В

закаленных деталях всегда имеются большие внутренние напряжения.

Для уменьшения внутренних напряжений и повышения вязкости сталь подвергают

отпуску.

Отпуском называется процесс нагрева металла после закалки до температуры ниже

интервала превращений, выдержки при этой температуре и охлаждения. Отпуск

повышает вязкость стали при сохранении пределов прочности и упругости и

уменьшает внутренние напряжения.

Иногда для стабилизации свойств и размеров изделий, т. е. чтобы свойства и

размеры не менялись со временем, изделия подвергают старению.

Старением называется процесс длительной выдержки стальных изделий при комнатной

температуре (естественное старение) или низкотемпературный нагрев с небольшой

выдержкой (искусственное старение).

В процессе термической обработки может возникать брак. При отжиге и нормализации

могут возникнуть следующие виды брака: обезуглероживание, перегрев металла,

пережог металла.

Обезуглероживание — выгорание углерода с поверхности металла, что при

последующей закалке может привести к образованию трещин. Перегрев возникает при

нагреве металла до температуры, превышающей установленную, или при длительной

выдержке металла в печи. При перегреве зерна металла укрупняются. Это приводит к

снижению прочности, вязкости и способствует образованию трещин при закалке.

Перегрев стали может быть устранен повторным отжигом или нормализацией. Пережог

металла — окисление границ зерен, ведущее к потере прочности стали, является

неисправимым дефектом.

При закалке наиболее опасным видом неисправимою брака являются закалочные

трещины, образующиеся при излишне резком охлаждении в результате действия

больших внутренних напряжений. Другими видами брака при закалке являются

обезуглероживание, перегрев и коробление деталей.

Перегрев устраняют повторным отжигом, а чтобы избежать коробление, детали

закаливают в специальных штампах и приспособлениях.

Большое количество деталей в машинах воспринимает ударные нагрузки и работает на

истирание. Такие детали (зубчатые колеса, ходовые крановые колеса, рабочие валки

станов для холодной прокатки металла и др.) должны иметь высокую твердость и

износостойкость поверхностного слоя и вязкую прочную сердцевину. Такое сочетание

свойств может быть обеспечено поверхностной закалкой при нагреве токами высокой

частоты, а также газопламенной закалкой и закалкой в электролите.

При закалке высокоуглеродистых и легированных сталей структурные превращения в

них происходят недостаточно полно и возможности стали для получения высокой

твердости используются не полностью. Для повышения твердости, получения

однородной структуры стали и для стабилизации размеров детали применяют

обработку холодом при температурах от — 12 до —120° С, для чего применяют

холодильные машины или смеси сухого льда со спиртом или ацетоном. Смеси

обеспечивают охлаждение до —73° С. Для снятия внутренних напряжений после

обработки холодом все детали подвергают отпуску при невысоких температурах (150

— 200°С).

Высоких твердости и износостойкости поверхностного слоя детали достигают

химико-термической обработкой, т. е. искусственным изменением химического

состава поверхностных слоев стали толщиной от сотых и десятых долей до 1 мм. К

видам химико-термической обработки относятся: цементация, цианирование,

азотирование, алитирование, хромирование.

Цементация — нагрев низкоуглеродистой стали (0,08—0,30% углерода) в

карбюризаторе (науглероживающей среде) до температуры в интервале превращений

или выше, выдержка при этой температуре и быстрое

или медленное охлаждение. При цементации в результате насыщения углеродом

поверхностного слоя происходит его упрочнение с сохранением мягкой и вязкой

внутренней зоны.

Цианирование — нагрев металла в цианизаторе, насыщающем сталь углеродом и азотом

при температуре, как правило, 800 — 950° С, выдержка при этой температуре и

охлаждение. Цианирование повышает твердость и износоустойчивость поверхности

деталей из сталей с содержанием углерода от 0,10 до 0,40%, а также из

высокохромистых и быстрорежущих сталей.

Цементация и цианирование обычно сопровождаются процессом закалки с отпуском для

получения высокой твердости поверхности (HRC56 — 67).

Азотирование — нагрев стали в газообразном аммиаке до температуры не ниже 450°

С, длительная выдержка при этой температуре и охлаждение. Этот процесс повышает

износостойкость и антикоррозионные свойства тонкого поверхностного слоя стальных

деталей. Перед азотированием детали подвергают закалке с отпуском при

температуре 600° С на твердость HRC28 — 32.

Алитирование — процесс диффузии алюминия в сталь, повышает жаростойкость.

Хромирование — процесс диффузии хрома в сталь, повышает твердость, жаро- и

коррозионную стойкость.

Для получения требуемых свойств поверхностные слои стали насыщают также бором (борирование),

кремнием (силицирование) и т. д.

Термическая обработка оказывает исключительно большое влияние на свойства

металла и качество пружин.

Вид и режимы термической обработки назначают в зависимости от марки стали,

профиля заготовки, размера пружины, а также.от условий службы и характера работы

пружин.

Пружины из высокоуглеродистых и легированных сталей подвергают закалке и

отпуску, пружины из па-тентированной проволоки — только отпуску.

Патентирование проволоки выполняется обычно на заводе-изготовителе.

Патентирование заключается в нагреве стали до температуры выше интервала

превращений с последующим охлаждением в ванне из расплавленного свинца или соли,

либо на воздухе. Патентированием достигается повышение способности металла к

холодной пластической деформации, а также улучшение физико-механических свойств.

При строгом выполнении технологии термической об работки и высокой квалификации

термиста гарантируется высокое качество и надежная работа пружин.

Пружинные стали обладают низкой теплопроводностью. В связи с этим необходимо

учитывать некоторые особенности нагрева под закалку некоторых марок пружинных

легированных сталей. Например, высоком марганцовистые стали перед нагревом под

закалку предварительно подогревают до температуры 400 — 500° С. Следовательно,

стали под закалку нагревают ступенчато. Вследствие этого опасность образования

трещин при нагреве до температуры закалки уменьшается.

Закалку производят следующим образом. Партию пружин укладывают и закрепляют на

дне сетчатой металлической корзины. Пружины предварительно подогревают, если

этого требует технология обработки стали, затем помещают в печь, нагретую до

заданной температуры, и выдерживают при этой температуре до полного прогрева

металла по всему сечению. Длительность выдержки зависит от размера сечения

проволоки и марки .стали. После этого производится закалка в закалочной среде.

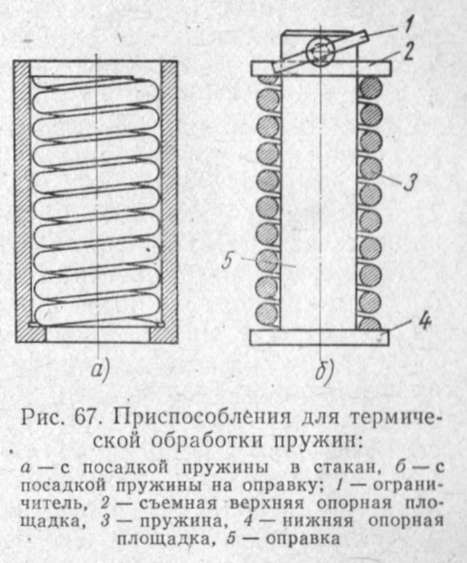

Для предупреждения коробления при нагреве под закалку пружины сжатия до

термической обработки скрепляют мягкой стальной проволокой, соединяя торцовые

(нерабочие) витки с рабочими витками. Иногда для предупреждения короблений и

искажений формы пружины применяют приспособления (рис. 67), а также простые

швеллерные балки. Для закалки крупных пружин применяют чугунные обоймы. Обойма

имеет форму бруса, в котором засверливаются отверстия с уступом для установки

пружины. Обойма заполняется пружинами и устанавливается в печь для нагрева.

Закалку осуществляют при осторожном погружении пружин в закалочную среду вместе

с обоймой.

Закалочными средами для пружинных сталей могут быть масло, вода, воздух и др.

Жидкая закалочная среда помещается в специальный бак, который имеет систему

охлаждения,”-для регулирования температуры закалочной среды. При закалке в воде

происходит очень резкое охлаждение, что способствует образованию трещин в

материале пружин. Такую закалку применяют для пружинных сталей очень редко, а

если применяют, то добавляют в воду различные примеси (известь, мыло, мел и

др.), для того чтобы уменьшить скорость охлаждения пружинной стали.

Температура закалочной среды оказывает большое влияние на структуру и свойства

стали после закалки. Например, если температура масла под закалку равна 60° С,

то пружина не получает полной закалки, а закалка пружины в масле, нагретом до

температуры 30° С, дает требуемую твердость. Масло является самой

распространенной средой для закалки. Его применение обеспечивает изготовление

пружин хорошего качества с наименьшим браком по термической обработке.

Все закалочные среды имеют различную теплопроводность, и наиболее нагретые слои

среды находятся в верхней части закалочного бака. Для того чтобы температура

среды была равномерна по всему объему, через нее при помощи специальной трубки

продувают сжатый воздух. Применяют и другие способы охлаждения и перемешивания

закалочных сред.

После закалки пружины подвергают отпуску для повышения вязкости и для уменьшения

внутренних напряжений, полученных в результате резкого охлаждения при закалке.

Отпуск пружин осуществляется обычно в отпускных печах, которые могут быть

пламенными, муфельными .и электрическими. Часто отпуск пружин выполняют в

соляных ваннах. Температура и время вы-держки при отпуске зависят от марки

стали, диаметра пружины и проволоки.

Отпуск пружин из патентированной проволоки заключается в нагреве их до

температуры 250 — 350° С и выдержке при этой температуре в течение 15 — 3 0 мин.

Если не производить отпуск пружин из патентированной проволоки, то при

трехкратном и более обжатии то соприкосновения витков свободная высота пружины

уменьшается, а пружина делает осадку без изменения количества витков и

увеличивается в диаметре.

При выполнении отпуска для таких пружин величи на осадки при трехкратном и более

обжатии уменьшается почти вдвое, а упругие свойства увеличиваются. При этом

наружный диаметр отпущенной пружины кесколь ко уменьшается, а количество витков

увеличивается на 1—2%. Все изменения размеров пружин из патентированной

проволоки, которые происходят при термической обработке, должны быть учтены при

-навивке на автоматах, а также при выборе оправок и шага навивки пружин.

Термическая обработка пружин уменьшает остаточные деформации за счет уменьшения

внутренних напряжений, увеличивает упругие свойства и вязкость, благодаря чему

обеспечиваются высокое качество и надежная работа пружин.

Вернуться к оглавлению

По вопросам размещения заказов на изготовление пружин

обращаться:

| Москва +7(499)653-69-98 | Санкт-Петербург +7(812)426-17-14 | Воронеж +7(473)300-31-95 |

| Екатеринбург +7(343)247-83-71 | Новосибирск +7(383)207-56-75 | Краснодар +7(861)201-84-46 |

| Красноярск +7(391)229-80-74 | Нижний Новгород +7(831)280-97-21 | Казань +7(843)212-20-79 |

| Тольятти +7(848)265-00-34 | Волгоград +7(844)296-21-13 | Уфа +7(347)200-05-81 |

| Пермь +7(342)235-78-27 | Ростов-на-Дону +7(863)333-20-67 | Самара: +7(846)300-41-49 |

| Тюмень +7(345)257-80-21 |

© 2015-2018 ООО “Пружинно-навивочный завод”. Изготовление и продажа металлических пружин: производство пружин кручения, навивка пружин сжатия, тарельчатые пружины. Предлагаем подвески и опоры трубопроводов, а также стопорные кольца.

+7(351)200-36-34

e-mail: marketing@chelmash.com

Адрес: г. Челябинск,

ул. Труда, д.17

тарельчатые пружины

пластинчатые пружины

пружины сжатия

пружины растяжения

пружины кручения

пружин растяжения

пружин сжатия

тарельчатых пружин

Источник