Какие бывают чугуны и их свойства

«Железное литьё» известно человечеству с незапамятных времен. В наше время оно широко используется во многих сферах народного хозяйства и носит название – чугун. И если о коленвалах, картерах редукторов, ступицах колес, арматуре обычный человек может и не знать, то о сковородках, чугунках, радиаторах, ваннах, решетках и других чугунных изделиях знают все.

Металлургическая промышленность производит разные простые и специальные виды чугуна, для каждого из которых существует своя сфера применения.

Особенности чугунов

Чугун – железоуглеродистый сплав, выплавляемый с использованием топлива из магнитного, красного или бурого железняка, с добавлением специальных неорганических веществ – плавней (флюсов).

Очень многие не видят принципиальных отличий между сталью и чугуном, ошибочно предполагая, будто это одно и тоже.

Оба продукта металлургии являются сплавами – состоят из нескольких компонентов, одним из которых является железо.

Чугун выступает сырьём для производства стали.

Технологические свойства:

- у стали – деформационные (штамповка, вальцевание, ковка);

- у чугуна – литейные.

Присутствие углерода:

- сталь – 0,02 – 2,14 %;

- чугун – 2,14 – 6,67 %.

Внешние отличия:

- чугун темный и матовый;

- сталь серебристая и блестящая.

Различные физические характеристики

У чугуна:

- выше литейные качества;

- легко обрабатывается резанием;

- имеет меньший вес;

- ниже температура плавления.

К минусам чугуна можно отнести:

- малая пластичность;

- хрупкость;

- слабо поддаётся ковке и сварке.

У чугуна низкая себестоимость, он дешевле стали.

Добавки и примеси

Весь поставляемый чугун регламентирован ГОСТами по своему химическому составу и содержанию примесей. Чугунное литьё, помимо железа, имеет в себе некоторые «ингредиенты», влияющие на конечный продукт и добавляющие определенные особенности:

- углероды – увеличивают твердость сплава;

- кремний – улучшает литейные качества;

- марганец – придает крепость;

- сера – «загущает», ограничивает жидкотекучесть чугуна.

- фосфор вызывает образование трещин в холодном состоянии и снижает механические параметры.

С целью улучшения исходного материала чугун легируют, то есть вводят различные легирующие добавки, изменяющие физические и/или химические свойства.

Легирующие добавки:

- цирконий;

- алюминий;

- молибден;

- титан;

- ванадий;

- медь;

- хром.

Чугуны с большим содержанием кремния и марганца в составе относят к легированным.

Классификация чугунов

Металлургическая промышленность выпускает разные виды чугуна. Сорт зависит от участвующих в сплаве форм графита или цементита и остальных компонентов.

Серый чугун (СЧ)

Обозначают буквами СЧ. На разрезе – серовато-черный, что обусловлено присутствием графита, этого природного цвета. В составе также присутствуют различные примеси, в том числе и кремний. Этот вид чугуна, свободно поддающийся резке и часто употребляющийся в машиностроительной отрасли для «неосновных» деталей, при добавлении фосфора становится жидкотекучим. Применим для всех видов литья, в том числе художественного.

Белый чугун

На разрезе светлый, благодаря присутствию карбида железа. Подвергается дальнейшей переработке на ковкий чугун и сталь. Поэтому сорт называют передельным. Свойства – хрупкость и твердость, слабо обрабатываемый, не годится для самостоятельного использования. Твердый, слабо подвержен обработке, хрупкий – такие свойства делают его непригодным для самостоятельного использования.

Ковкий чугун

Обозначение – КЧ. При длительном отжиге белый чугун преобразуется в ковкий.

Свойства – не поддаётся обработке давлением, но при этом обладает повышенной сопротивляемостью ударам и прочностью при растяжении. Ковкий чугун подходит для изготовления деталей усложненной конфигурации.

Высокопрочный

Маркируют буквами ВЧ. Получают при введении в серый жидкий чугун спецдобавок, для придания графиту сфероидальной формы. Высокопрочный вид чугуна применяют для изготовления ответственных деталей – шестерён, коленвалов, поршней, которые должны иметь высокую износоустойчивость.

Форма выпуска передельного и литейного видов – специальные формы – чушки. Современные технологии позволяют получить полуфабрикаты, квадратные, листовые, пластинчатые, брусковые заготовки разновидностей чугуна.

В зависимости от назначения и химсостава выделяют следующие разновидности чугуна:

- ферросплавы

- легированные.

Они имеют названия, соответствующие металлам-добавкам:

- циркониевые;

- хромистые;

- ванадиевые;

- медные;

- титановые.

Легированные виды более всего востребованы в производстве агрегатов, механизмов, узлов и деталей, работающих в особо неблагоприятных средах и условиях.

Чугун, отличающийся увеличенным процентным включением ферромарганца или ферросилиция, относят к специальным – ферросплавам. Добавляются в сталеплавильном производстве для выделения кислорода – раскисления.

К легированным чугунам относят:

- Антифрикционные;

- Жаростойкие;

- Жаропрочные;

- Коррозионностойкие.

Антифрикционные виды маркируются первыми буквами АЧ. Например, АЧС – это антифрикционный серый чугун. Ещё можно увидеть маркировку АЧВ – антифрикционный высокопрочный чугун и АЧК – антифрикционный ковкий.

Жаростойкий вид маркируют буквами ЖЧ. Далее указывается буква обозначающая легирующий элемент. Например, ЖЧХ-2,5. Это жаростойкий чугун с добавлением хрома 2,5%.

К жаростойким относят марки: ЧН19ХЗШ.

К коррозионностойким: маркировка ЧНХТ, ЧН1МХД

Еще их называют специальными чугунами.

Производство

Технология промышленного извлечения железа из железосодержащего сырья и получение чугуна достаточно трудоёмкая и сложная. Нет смысла описывать все химические и технологические процессы и углубляться в терминологию. Изучить вопрос можно при желании в источниках по металлургии.

Чугун выплавляют из магнитного, красного, бурого железняка, на металлургических комбинатах, в специальных доменных печах. Топливом служит кокс, который частично могут заменять мазутом или газом.

Руда проходит предварительную подготовку, прежде чем попасть в доменную печь. Помимо руды и топлива, для плавки используют флюсы – известняки, необходимые для образования шлака и удаления серы из расплава.

Методы подготовки зависят от качества руды – это дробление, сортировка, окусковывание, обогащение и другие.

Пройдя все сложные процессы, руда превращается в шихту, которая непрерывно загружается в доменную печь.

Через фурмы в нижней части подается раскаленный воздух, обогащенный кислородом и природный газ, который сгорает под воздействием высоких температур, образуя диоксид кислорода. Поднимаясь выше, газ соединяется с кислородом и с еще не сгоревшим углеродом, преобразуясь в угарный газ СО. Он вступает в реакцию с оксидами железа, «отбирая» у них кислород.

В результате образуется почти чистый металл. Расплавленная чугунная масса стекает в горн. Несгораемые остатки также стекают вниз.

Готовый чугун сливают через определенные промежутки времени в специальные ковши.

Пока в печи идет процесс плавки, отверстие, через которое выпускают чугун, забивают специальной пробкой из тугоплавкой массы. Чтобы выпустить металл, в пробке пробивают отверстие. По специальным каналам в полу цеха поток расплавленного металла течет «красным сливом».

Жидкий шлак также выпускают из печи по другому каналу.

С каждой плавки берется проба. Металл заливают в специальную форму и делают анализ. Все процессы автоматизированы. За ними следят операторы.

А простому обывателю домна представляется гигантской пробиркой, в которой происходит «таинство» превращения железной руды в чугун.

Преимущества «железного литья»

Чугуны, как и любые материалы, имеют определенные плюсы и минусы, при эксплуатации различной продукции из них – запчастей к автомобилям, деталей станков, сантехнического оборудования и других изделий.

Преимущества

- экологичность;

- способность сохранять температуру;

- высокая теплоотдача;

- устойчивость к перепадам температур;

- устойчивость к кислотам и щелочам;

- коррозионная устойчивость;

- некоторые виды – повышенной прочности, что позволяет сравнивать со сталью;

- износостойкость;

- долговечность.

Недостатки:

- хрупкость, при сборке следует соблюдать осторожность;

- большой вес изделий;

- ржавеет при длительном контакте с водой.

Основу черной металлургии в нашей стране составляет производство чугуна, стали и проката. Крупнейшим потребителем «железного литья» являются такие стратегически важные отрасли как металлообработка, машиностроение, строительство, транспорт, легкая промышленность, химическая и другие.

Железное литьё не сдает свои позиции и в производстве товаров народного потребления – чугунные котлы, сковородки, утятницы, ограды. Искусные мастера из этого металла создают самые настоящие произведения искусства – каминные решетки, ограды, скамейки, перила, украшая их ажурными чугунными кружевами.

Оцените статью:

Рейтинг: 0/5 – 0

голосов

Источник

У этого термина существуют и другие значения, см. Чугун (значения).

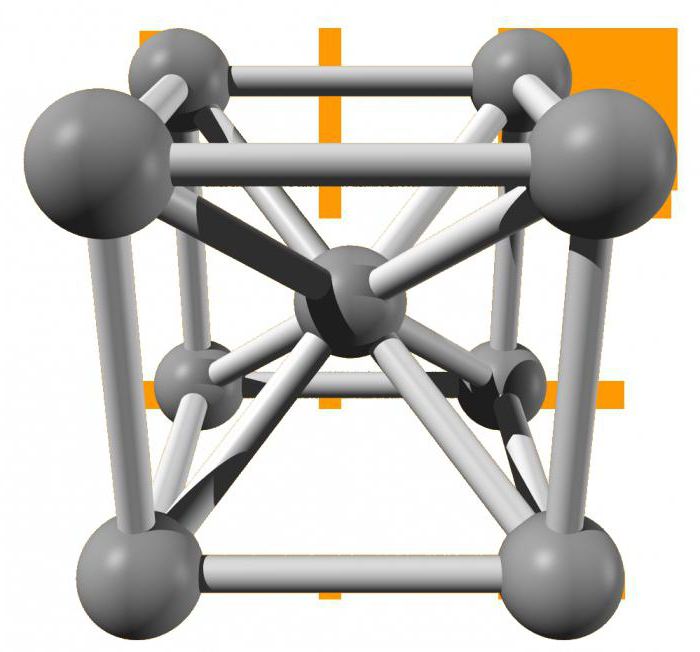

Чугу́н — сплав железа с углеродом (и другими элементами), в котором содержание углерода не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок.

Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1150 до 1200 °C, то есть примерно на 300 °C ниже, чем у чистого железа.

Этимология[править | править код]

В русском языке слово чугун имеет тюркское происхождение, в тюркских же языках термин, вероятно, от кит. трад. 鑄, пиньинь zhù, палл. чжу, буквально: «лить; отливать (металл)» и кит. трад. 工, пиньинь gōng, палл. гун, буквально: «дело»[1]. Это связано с тем, что чугун представлял собой железный сплав низкой плавки. В финском языке чугун обозначается словом Valurauta, которое имеет два корня и переводится как литое железо (rauta).

История[править | править код]

Технологию литья чугуна освоили в Китае, откуда этот термин (через татаро-монгольское посредничество) попал в Россию[1]. В X веке в Китае появляются чугунные монеты, однако в широком применении вплоть до XIX века оставались бронзовые монеты[2]. В XI веке был возведен чугунный шпиль пагоды Линсяо. XIV веком датируют находки чугунных котлов Золотой Орды (Тульская область)[3], однако на территории Монголии (Каракорум) монголы умели изготовлять чугунные котлы ещё в XIII веке[4].

В 1339 году (в годы Столетней войны) при обороне французского города Камбре уже использовались чугунные пушки наряду с бронзовыми. В 1403 году в Китае (Пекин) был отлит чугунный колокол[5]. C 1411 года англичане начинают вооружать чугунными пушками свои корабли[6]. В том же XV веке во Фландрии начинают лить чугунные ядра, которые вытесняют каменные[7]. В XVI веке в России (при Иване Грозном) из чугуна начали изготавливаться пушки[8]. Ввиду отсутствия у чугуна такого свойства как ковкость, его широкое производство стало возможным благодаря внедрению технологии доменной печи. Чугунные пушки появились у маньчжуров лишь в 1631 году[9], а в Китае они были известны со времени династии Мин[10], которая потеряла власть в 1644 г.

В 1701 году Каменский чугунолитейный завод на Урале (Россия) производит первую партию чугуна (262 кг). На Урале чугунное литье превратилось в народный промысел (Каслинское литьё). В XVIII веке в Англии появился первый чугунный мост (в России чугунный мост появился лишь в начале XIX века). Это стало возможным благодаря технологии Вилкинсона. В том же веке из чугуна начали изготавливать рельсы[11] (Чугунный колесопровод). Помимо промышленного использования чугун продолжал использоваться и в быту. В XVIII веке появились чугунки, которые широко стали использоваться в русской печи[12].

К концу XVIII века Россия занимала первое место по производству чугуна и выдавала 9 908 тыс. пудов чугуна, в то время как Англия — 9 516 тыс. пудов, дальше шли Франция, Швеция, США.[13]

В 1806 году Великобритания выплавляла 250 тыс. тонн чугуна, занимая 1-е место в мире по его производству, а к середине XIX века в Великобритании была сосредоточена половина мирового чугунного производства. Однако в 1890 году 1-е место по производству чугуна заняли США[14]. Технология бессмеровского процесса (1856) и мартеновской печи (1864) впервые позволила получать сталь из чугуна. В XIX веке чугун широко используется для изготовления викторианских каминов[15], а также декоративных элементов (например, чугунная решетка памятника Александра II, 1890). Благодаря изготовлению малой скульптуры и ажурных изделий из чугуна широкую известность получили Кусинский и Каслинский заводы. Развитие способов формовки для литья сложных художественных отливок на заводе в посёлке Касли привело к созданию способа изготовления стержневых форм, который применяют и в настоящее время, особенно в станкостроении.[16] Также в XIX веке из чугуна изготавливались водопроводные и канализационные 12-дюймовые трубы Лондона[17]. Однако с появлением нарезного оружия (Пушка Армстронга, 1854) сталь вновь начинает вытеснять чугун.

Объёмы производства[править | править код]

В 1892 году Германия производила 4,9 миллиона тонн чугуна, против 6,8 в Англии, а в 1912 году уже 17,6 против 9,0[18]

Мировое производство чугуна в 2009 году составило 898,261 млн тонн, что на 3,2 % ниже, чем в 2008 году (927,123 млн т)[19]. Мировая топ-десятка стран-производителей чугуна выглядит следующим образом:

| 1 | Китай | 543,748 млн т |

| 2 | Япония | 66,943 млн т |

| 3 | Россия | 43,945 млн т |

| 4 | Индия | 29,646 млн т |

| 5 | Южная Корея | 27,278 млн т |

| 6 | Украина | 25,676 млн т |

| 7 | Бразилия | 25,267 млн т |

| 8 | Германия | 20,154 млн т |

| 9 | США | 18,936 млн т |

| 10 | Франция | 8,105 млн т |

За четыре месяца 2010 года мировой выпуск чугуна составил 346,15 млн тонн. Этот результат на 28,51 % больше по сравнению с аналогичным периодом 2009 года.[20]

Виды чугуна[править | править код]

Белый чугун[править | править код]

Микроструктура белого чугуна

Микроструктура белого чугуна при 100-кратном увеличении

В белых чугунах весь углерод находится в связанном виде (Fe3C). В зависимости от количества углерода делятся на:

- доэвтектические (2,14—4,3 % углерода);

- эвтектические (4,3 % углерода);

- заэвтектические (4,3—6,67 % углерода).

Цементит в изломе — светлый, поэтому такие чугуны назвали светлыми. Белые чугуны применяются в основном для изготовления ковких чугунов, которые получают путём отжига.

Серый чугун[править | править код]

Серый чугун — это сплав железа, кремния (от 1,2—3,5 %) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графита пластинчатой формы. Излом такого чугуна из-за наличия графита имеет серый цвет.

Ковкий чугун[править | править код]

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы. Металлическая основа такого чугуна — феррит и реже перлит. Ковкий чугун получил своё название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготавливают детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 37-12. Буквы КЧ означают ковкий чугун, первое число — предел прочности на разрыв (в десятках мегапаскалей), второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун[править | править код]

Высокопрочный чугун имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый, и не является концентратором напряжений.

Передельный чугун[править | править код]

Передельный чугун не используется как самостоятельный материал, а применяется для дальнейшей переработки в сталь.

Классификация[править | править код]

В зависимости от содержания углерода серый чугун называется доэвтектическим (2,14—4,3 % углерода), эвтектическим (4,3 %) или заэвтектическим (4,3—6,67 %). Состав сплава влияет на структуру материала.

В зависимости от состояния и содержания углерода в чугуне различают: белые и серые (по цвету излома, который обуславливается структурой углерода в чугуне в виде карбида железа или свободного графита), высокопрочные с шаровидным графитом, ковкие чугуны, чугуны с вермикулярным графитом. В белом чугуне углерод присутствует в виде цементита, в сером — в основном в виде графита.

В промышленности разновидности чугуна маркируются следующим образом:

- передельный чугун — П1, П2;

- передельный чугун для отливок (передельно-литейный) — ПЛ1, ПЛ2;

- передельный фосфористый чугун — ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун — ПВК1, ПВК2, ПВК3;

- чугун с пластинчатым графитом — СЧ (цифры после букв «СЧ», обозначают величину временного сопротивления разрыву в кгс/мм).

Антифрикционный чугун:

- антифрикционный серый — АЧС;

- антифрикционный высокопрочный — АЧВ;

- антифрикционный ковкий — АЧК;

- чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ» означают временное сопротивление разрыву в кгс/мм и относительное удлинение (%);

- чугун легированный со специальными свойствами — Ч.

Галерея[править | править код]

- Примеры изделий из чугуна

Чугунная лестница

Чугунный угольный утюг

- Чугунные мосты

Упавший мост через Тэй с севера (1880)

Чугун в искусстве[править | править код]

- В повести Булгарина Правдоподобные небылицы (1824) описаны чугунные желоба для ездовых машин и чугунные дома.

- Чугун — Научно-популярный фильм, производство Свердловская киностудия.

- Дети чугунных богов (1993) — кинофильм.

- Чугунный скороход (1996) — музыкальная группа.

См. также[править | править код]

- Чёрная металлургия

- Металлургический комбинат

- Сталь

Примечания[править | править код]

Литература[править | править код]

- Ю. М. Лахтин, В. П. Леонтьева. Материаловедение. — М.: Машиностроение, 1990. — 528 с.

- Вегман Е. Ф., Жеребин Б. Н., Похвиснев А. Н. и др. Металлургия чугуна. — Москва: Академкнига, 2004. — 774 с. — ISBN 5-94628-120-8.

- Physics and chemistry of solid state, № 4, 2014, vol. 15.

Источник

Сегодня почти нет ни одной сферы жизни человека, где бы не применялся чугун. Этот материал известен человечеству уже достаточно давно и превосходно зарекомендовал себя с практической точки зрения. Чугунное литье – основа великого множества деталей, узлов и механизмов, а в некоторых случаях даже самодостаточное изделие, способное выполнять возложенные на него функции. Поэтому в данной статье мы уделим самое пристальное внимание данному железосодержащему соединению. Также выясним, какие бывают виды чугуна, их физические и химические особенности.

Определение

Чугун – это поистине уникальный сплав железа и углерода, в котором Fe более 90%, а C – не более 6,67%, но и не менее 2,14%. Также углерод может находиться в чугуне в виде цементита или же графита.

Углерод дает сплаву достаточно высокую твёрдость, однако, вместе с тем, понижает ковкость и пластичность. В связи с этим чугун является хрупким материалом. Также в определенные марки чугуна добавляют специальные присадки, которые способны придать соединению определенные свойства. В роли легирующих элементов могут выступать: никель, хром, ванадий, алюминий. Показатель плотности чугуна равен 7200 килограмм на метр кубический. Из чего можно сделать вывод, что вес чугуна – показатель, который никак нельзя назвать маленьким.

Историческая справка

Выплавка чугуна уже достаточно давно известна человеку. Первые упоминания о сплаве датируются шестым веком до нашей эры.

В Китае в древние времена получали чугун с довольно низкой температурой плавления. В Европе чугун стали получать примерно в 14 веке, когда впервые начали использовать доменные печи. На тот момент такое чугунное литье шло на производство оружия, снарядов, деталей для строительства.

На территории России производство чугуна активно началось в 16 столетии и далее быстро расширялось. Во времена Петра I Российская империя по объему производства чугуна смогла обойти все государства мира, однако уже через сто лет начала снова сдавать свои позиции на рынке черной металлургии.

Чугунное литье использовалось для создания разнообразных художественных произведений ещё в эпоху Средневековья. В частности, в 10 веке китайские мастера отлили поистине уникальную фигуру льва, вес которого превысил 100 тонн. Начиная с 15 века на территории Германии, а после и в других странах литье из чугуна получило широчайшее распространение. Из него делали оградки, решетки, парковые скульптуры, садовую мебель, надгробия.

В последние годы 18 века чугунное литье максимально задействовано в архитектуре России. А 19 столетие так и вообще прозвали «чугунным веком», так как сплав очень активно использовался в зодчестве.

Особенности

Существуют различные виды чугуна, однако средняя температура плавления этого металлического соединения составляет порядка 1200 градусов Цельсия. Этот показатель на 250-300 градусов меньше, чем требуется для выплавления стали. Такая разница связана с достаточно высоким содержанием углерода, что приводит к его менее тесным связям с атомами железа на молекулярном уровне.

В момент выплавки и последующей кристаллизации углерод, содержащийся в чугуне, не успевает полностью проникнуть в молекулярную решётку железа, и потому чугун в итоге получается довольно хрупким. В связи с этим он не применяется там, где имеют место постоянные динамические нагрузки. Но при этом он отлично подходит для тех деталей, которые имеют повышенные требования к прочности.

Технология производства

Абсолютно все виды чугуна производятся в доменной печи. Собственно, сам процесс плавки – довольно трудоемкая деятельность, требующая серьёзных материальных вложений. Одна тонна чугуна требует примерно 550 килограмм кокса и почти тонну воды. Объем загружаемой в печь руды будет зависеть от содержания железа. Чаще всего применяют руду, в которой железа не менее 70%. Меньшая концентрация элемента нежелательна, поскольку ее будет невыгодно экономически использовать.

Первый этап производства

Выплавка чугуна происходит следующим образом. В первую очередь в печь засыпают руду, а также коксующиеся марки угля, которые служат для нагнетания и поддержания требуемой температуры внутри шахты печи. Помимо этого, эти продукты в процессе горения активно принимают участие в протекающих химических реакциях в роли восстановителей железа.

Параллельно в печь отгружается флюс, служащий в качестве катализатора. Он помогает породам быстрее расплавляться, что содействует скорейшему высвобождению железа.

Важно заметить, что руда перед загрузкой в печь подвергается специальной предварительной обработке. Ее измельчают на дробильной установке (мелкие частицы быстрее плавятся). После она промывается с целью удаления частиц, не содержащих металл. После чего сырье обжигают, за счет этого из него удаляется сера и прочие чужеродные элементы.

Второй этап производства

В загруженную и готовую к эксплуатации печь подают природный газ через специальные горелки. Кокс разогревает сырье. При этом выделяется углерод, который соединяется с кислородом и образует оксид. Этот оксид впоследствии принимает участие в восстановлении железа из руды. Отметим, что с увеличением количества газа в печи скорость протекания химической реакции снижается, а при достижении определённого соотношения и вовсе останавливается.

Избыток углерода проникает в расплав и входит в соединение с железом, формируя в конечном счете чугун. Все те элементы, которые не расплавились, оказываются на поверхности и в итоге удаляются. Эти отходы именуют шлаком. Его также можно использовать для производства других материалов. Виды чугуна, получаемые таким образом, называются литейным и передельным.

Дифференциация

Современная классификация чугунов предусматривает разделение данных сплавов на следующие типы:

- Белые.

- Половинчатые.

- Серые с пластинчатым графитом.

- Высокопрочные с шаровидным графитом.

- Ковкие.

Давайте рассмотрим каждый вид по отдельности.

Белый чугун

Таким чугуном называется тот, у которого практически весь углерод химически связан. В машиностроении этот сплав применяется не очень часто, потому что он твёрдый, но очень хрупкий. Также он не поддается механической обработке различными режущими инструментами, а потому используется для отливания деталей, которые не требуют какой-либо обработки. Хотя этот вид чугуна допускает шлифование абразивными кругами. Белый чугун может быть как обыкновенным, так и легированным. При этом сварка его вызывает затруднения, поскольку сопровождается образованием различных трещин во время охлаждения или нагрева, а также по причине неоднородности структуры, формирующейся в точке сварки.

Белые износостойкие чугуны получают за счет первичной кристаллизации жидкого сплава при скоротечном охлаждении. Чаще всего они используются для работы в условиях сухого трения (например, тормозные колодки) или для производства деталей, обладающих повышенной износостойкостью и жаростойкостью (валки прокатных станов).

Кстати, белый чугун получил свое название благодаря тому, что внешний вид его излома – светло-кристаллическая, лучистая поверхность. Структура этого чугуна представляет собой совокупность ледебурита, перлита и вторичного цементита. Если же данный чугун подвергают легированию, то перлит трансформируется в троостит, аустенит или мартенсит.

Половинчатый чугун

Классификация чугунов будет неполной, если не упомянуть об этой разновидности металлического сплава.

Для указанного чугуна характерно сочетание карбидной эвтектики и графита в его структуре. В целом же, полноценная структура имеет следующий вид: графит, перлит, ледебурит. Если же чугун подвергнуть термической обработке или легированию, то это приведет к образованию аустенита, мартенсита или игольчатого троостита.

Этот вид чугуна достаточно хрупок, поэтому его применение весьма ограничено. Само же название сплав получил потому, что его излом – сочетание темных и светлых участков кристаллического строения.

Самый распространенный машиностроительный материал

Серый чугун ГОСТ 1412-85 содержит в своем составе около 3,5% углерода, от 1,9 до 2,5% кремния, до 0,8% марганца, до 0,3% фосфора и менее 0,12% серы.

Графит в таком чугуне имеет пластинчатую форму. При этом не требуется специального модифицирования.

Пластинки графита имеют сильно ослабляющее действие и потому серому чугуну характерны очень низкая ударная вязкость и практически полное отсутствие относительного удлинения (показатель составляет мене 0,5%).

Серый чугун хорошо подвергается обработке. Структура сплава может быть следующей:

- Феррито-графитовой.

- Феррито-перлито-графитовой.

- Перлито-графитовой.

На сжатие серый чугун работает гораздо лучше, нежели на растяжение. Также он довольно хорошо сваривается, но для этого требуется предварительный подогрев, а в качестве присадочного материала следует использовать специальные чугунные стержни с высоким содержанием кремния и углерода. Без предварительного разогрева сварка будет затруднена, поскольку будет происходить отбеливание чугуна в зоне шва.

Из серого чугуна производят детали, работающие при отсутствии ударной нагрузки (шкивы, крышки, станины).

Обозначение данного чугуна происходит по такому принципу: СЧ 25-52. Две буквы сигнализируют о том, что это именно серый чугун, число 25 – показатель предела прочности при растяжении (в Мпа или кгс/мм2), число 52 – предел прочности в момент изгиба.

Высокопрочный чугун

Чугун с шаровидным графитом принципиально отличается от других своих «собратьев» тем, что в нем содержится графит шаровидной формы. Она получается за счет введения в жидкий сплав специальных модификаторов (Mg, Се). Количество графитных включений и их линейные размеры могут быть различными.

Чем хорош шаровидный графит? Тем, что такая форма минимально ослабляет металлическую основу, которая, в свою очередь, может быть перлитной, ферритной или перлитно-ферритной.

Благодаря применению термической обработки или легирования основа чугуна может быть игольчато-трооститной, мартенситной, аустенитной.

Марки высокопрочного чугуна бывают различны, но в общем виде обозначение его таково: ВЧ 40-5. Легко догадаться, что ВЧ – это высокопрочный чугун, число 40 – показатель предела прочности при растяжении (кгс/мм2), число 5 – относительно удлинение, выражаемое в процентах.

Ковкий чугун

Структура ковкого чугуна заключается в наличии в нем графита в хлопьевидной или шаровидной форме. При этом хлопьевидный графит может иметь различную дисперсность и компактность, что, в свою очередь, оказывает непосредственное влияние на механические свойства чугуна.

В промышленности ковкий чугун производится зачастую с ферритной основой, которая обеспечивает большую пластичность.

Внешний вид излома ферритного ковкого чугуна имеет черно-бархатистый вид. Чем выше количество перлита в структуре, тем светлее будет становиться излом.

В целом же, ковкий чугун получается из отливок белого чугуна благодаря длительному томлению в печах, нагретых до температуры 800–950 градусов Цельсия.

На сегодняшний день есть два способа изготовления ковкого чугуна: европейский и американский.

Американский метод заключается в томлении сплава в песке при температуре 800-850 градусов. В этом процессе графит располагается между зернами чистейшего железа. В итоге чугун приобретает вязкость.

В европейском методе отливки томятся в железной руде. Температура при этом составляет около 850-950 градусов Цельсия. Углерод переходит в железную руду, за счет чего поверхностный слой отливок обезуглероживается и становится мягким. Чугун становится ковким, а сердцевина сохраняет хрупкость.

Маркировка ковкого чугуна: КЧ 40-6, где КЧ – это, разумеется ковкий чугун; 40 – показатель прочности при растяжении; 6 – относительное удлинение, %.

Прочие показатели

Что касается разделения чугунов по прочности, то здесь применяется следующая классификация:

- Обычная прочность: σв до 20 кг/мм2.

- Повышенная прочность: σв = 20 — 38 кг/мм2.

- Высокая прочность: σв = 40 кг/мм2 и выше.

По пластичности чугуны разделяются на:

- Непластичные – относительное удлинение менее 1%.

- Малопластичные – от 1% до 5%.

- Пластичные – от 5% до 10%.

- Повышенной пластичности – более 10%.

В заключение также хотелось бы обязательно отметить, что на свойства любого чугуна довольно существенное влияние оказывает даже форма и характер заливки.

Источник