Какие чугуны обладают наиболее высокими свойствами

У белого чугуна весь углерод находится в виде цементита, поэтому при медленном нагревании до 1300о С весь цементит перейдет в жидкое состояние.

1. Чугуны: классификация, маркировка, химический состав, механические и технологические свойства, применение.

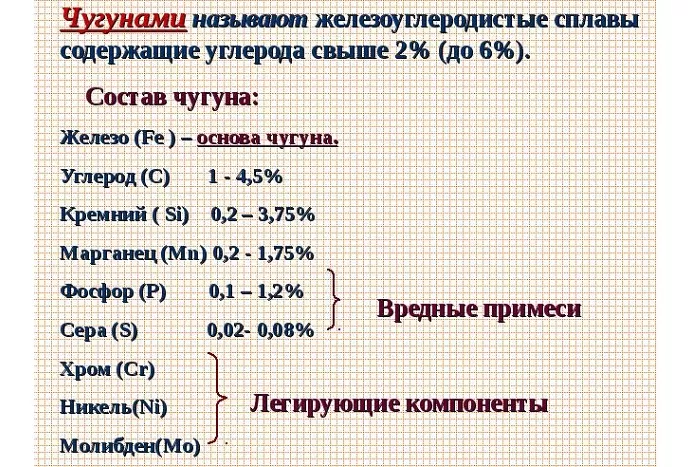

Чугуны нашли широкое применение в качестве машиностроительных материалов благодаря сочетанию высоких литейных свойств, достаточной прочности, износостойкости, а так же относительной дешевизны. Чугуны используются для производства качественных отливок сложной формы (станины станков, корпуса приборов и т.д.). Чугунами называются сплавы железа с углеродом и некоторыми другими элементами (Si, Mn, S, P), причем содержание углерода в чугунах более 2,14 %. Свойства чугунов определяются металлической основой (матрицей), а также количеством, формой и расположением в ней графитовых включений. В зависимости от того, в какой форме присутствует углерод в сплаве, чугуны подразделяются на: белый, серый, ковкий, высокопрочный и легированный, обладающий особыми свойствами (жаропрочностью, антифрикционностью).

Белые литейные чугуны. Белыми называются чугуны, в которых весь углерод находится в связанном состоянии в виде цементитаFe3C. Из-за большого количества цементита белые чугуны имеют высокую твердость (НВ 450-550) и хрупкость, поэтому используются только для изготовления износостойких деталей типа шаров мельниц, звездочек в галтовочных барабанах, облицовочных плит для щековых дробилок, прокатных валков с отбеленной поверхностью и т. д. В связи с высокой хрупкостью белые чугуны имеют очень ограниченное применение и поэтому не маркируются.

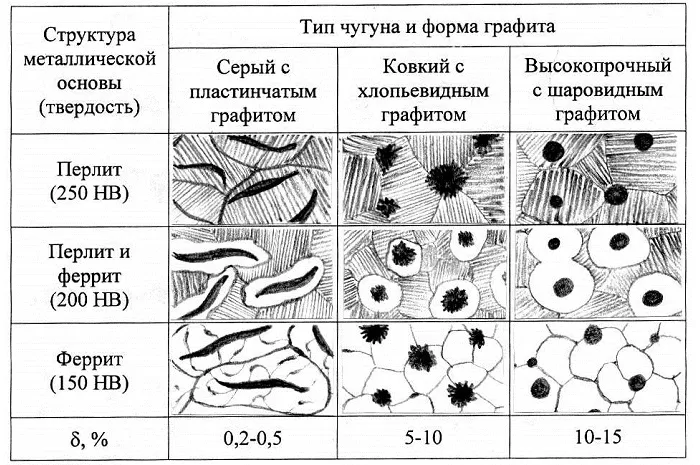

Серые литейные чугуны. Серыми называются чугуны с пластичной формой графита. Чугуны являются сплавами со сложным химическим составом, содержащими C, Si, Mn, S, P. Содержание этих элементов колеблется в следующих пределах C = 2,2 – 3,7 % , Si = 1-3% , Mn = 0,2-1,1%, P = 0,12-0,3%, S =0,02- 0,15 %. По структуре серый чугун делится на три вида: – серый ферритный со структурой феррит + графит, в этом чугуне весь углерод находится в виде графита;

– серый феррито – перлитный со структурой феррит + перлит + графит; в этом чугуне количество связанного графита менее 0.8%;.-серый перлитный со структурой перлит + графит; в этом чугуне количество связанного графита составляет ~ 0.8%; Наиболее высокими механическими свойствами обладает серый чугун с перлитной структурой.

В обозначениях марки чугуна буквы “СЧ” обозначают “серый чугун”, а число после букв – предел прочности при растяжении.

Так как относительное удлинение у серых чугунов составляет<0,3%,то маркировке оно не указывается.

Из перлитных серых чугунов наивысшими механическими свойствами обладают чугуны, модифицированные ферросилицием или силикокальцием. При модифицировании измельчаются графитовые включения, в результате достигается прочность уB = 1000–1200 МПа.

Высокопрочные чугуны. 1. Высокопрочными называются чугуны, в которых графит имеет шаровидную форму. Получение в чугуне шаровидной формы графита достигается при модифицировании серого чугуна некоторыми химическими элементами Mq, Ca, Ce и т.д. в количестве 0,05–0,1 %. Чугун после модифицирования имеет следующий химический состав: С=3,0-3,6 %, Si =1,1–2.9 %, Mn =0.3–0.7 %, S<0.02 %, P<0.01 %. По структуре металлической основы (матрицы) высокопрочный чугун может быть ферритным, феррито – перлитным и перлитным. Шаровидный графит является менее сильным концентратором напряжений, поэтому имеет более высокие механические свойства, чем серый чугун. Чугуны с шаровидным графитом обладают более высокой прочностью и некоторой пластичностью. Так же как и у серых чугунов, наиболее высокими свойствами обладает высокопрочный чугун с перлитной структурой.

Высокопрочный чугун эффективно заменяет сталь во многих изделиях и конструкциях, так как обладает не только прочностью, но и пластичностью. В некоторых случаях для улучшения механических свойств, применяют термическую обработку отливок (закалку, отпуск, отжиг).

В обозначении марки чугуна буквы «ВЧ» обозначают «высокопрочный чугун», а число после букв – предел прочности при растяжении уB в кг/мм2.

Ковкие чугуны. Ковкими называются чугуны, в которых графит имеет хлопьевидную форму. Такие чугуны получаются путем длительного отжига белого доэвтектического чугуна. Хлопьевидный графит, в отличие от пластинчатого, меньше снижает механические свойства металлической основы, в следствии чего ковкий чугун обладает более высокой прочностью и пластинчатостью, чем серый чугун.

Для обеспечения получения хлопьевидного графита после отжига исходные белые чугуны должны иметь пониженное содержание углерода и кремния. Химический состав исходного белого чугуна находится в пределах: С=2,4-2,9% ,Si=1,0-1,6% , Mn=0,2-1,05% , S<0,2%, P<0,18.%.

По структуре металлической основы ковкие чугуны бывают ферритными и перлитными. Перлитные ковкие чугуны имеют более высокий предел прочности, но пониженную пластичность.

Ковкий чугун во многих случаях заменяет детали из стали, так как по механическим свойствам детали приближаются к стальным, а по цене получаются на 20-30% дешевле. Недостатком технологии получения ковких чугунов является сложность и большая энергоёмкость процесса, поэтому ковкий чугун ни в Советском Союзе, ни в странах СНГ распространения не получил. В основном ковкий чугун используется для изготовления ответственных отливок, испытывающих при эксплуатации значительные динамические и знакопеременные нагрузки (например, коленчатые валы, ступицы грузовиков, приводные цепи конвейеров и др.)

В обозначении марки ковкого чугуна буквы «КЧ» означают «ковкий чугун». Первая пара цифр – предел прочности в МПа, вторая пара цифр -относительное удлинение в %.

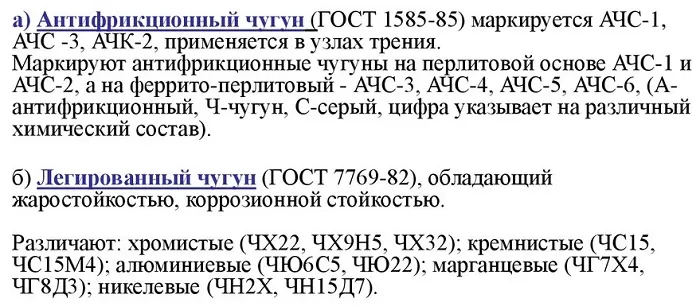

Легированные чугуны. Легированные чугуны получаются при введении в их состав легирующих компонентов (Cr, Si, Al, Ni, Mn и др.) Легирование производится для получения каких либо особых свойств: износостойкости, жаростойкости, коррозионной стойкости и др.

Из легированных чугунов можно выделить следующие группы:

износостойкие чугуны;

жаростойкие чугуны;

жаропрочные чугуны;

коррозионностойкие чугуны;

антифрикционные чугуны.

Легированные чугуны маркируются по типу сталей: первые буквы означают вид чугуна: Ж-жаростойкий, А-антифрикционный, Ч-жаропрочный или коррозионностойкий. Следующие буквы обозначают наличие легирующих элементов (Х-хром, С-кремний, Ю-алюминий, Д-медь, Н-никель, Г-марганец, М-молибден, В-вольфрам). Цифры после букв указывают примерное содержание легирующего элемента в процентах. Если цифры нет, то содержание легирующего элемента соответствует ~1 %.

Например, ЖЧЮ 7Х2- жаростойкий чугун, алюминия -7 %, хрома -2 %.

Износостойкие чугуны. Износостойкость чугуна повышается при увеличении в структуре количества карбидов как простых (цементита), так и специальных (карбидов хрома, вольфрама, ванадия и т.д.). Металлическая матрица должна прочно удерживать твердую составляющую (карбиды) и предотвращать ее хрупкое разрушение. Характерным представителем износостойких чугунов является высокохромистый износостойкий чугун ИЧХ20М2Г3Н2. Средний химический состав высокохромистого чугуна: С = 2,6-3 %, Si = 0,3-1,4%, Mn = 0,5-5,5% Cr = 12-30%, Mo=0,4-4%, Ni = 0-3% , S?0,08% , P?0,1%.

Износостойкость высокохромистого чугуна превышает сталь Ст20 от 6 до 14 раз. В условиях гидрообразивного износа стойкость высокохромистого чугуна превышает, износостойкость высокомарганцевой стали Г13Л в 6 раз.

Существуют и другие виды износостойких чугунов (белый низколегированный, ОИ-1, ИЧХ4Г7Д, нихард и т.д.), но они уступают высокохромистому по износостойкости и поэтому применяются реже.

Жаростойкие чугуны. Жаростойкие чугуны используются для изготовления деталей работающих в газовой, воздушной, щелочной средах при температурах 500-1100°С. Жаростойкостью чугуна по ГОСТ 7769-85 называется способность сопротивляться росту и окалинообразованию при заданной температуре. Сопротивление окислению чугуна обусловлено наличием на поверхности плотных защитных окисных пленок (окислы Al , Si , Cr) , которые предохраняют металл от последующего окисления при высоких температурах. Жаростойкие чугуны бывают хромистые, кремнистые и алюминиевые. Средний химический состав жаростойких чугунов:

С=2,0-3,9%, Si=1,5-6,0%, Mn=0,4-1,0%, Cr=0,5-32%, Al=19-25%.

Структура хромистого чугуна состоит из ферроидизированного перлита, отдельных включений карбидов и графита. В высокохромистом сплаве (26-30% Cr ) структура состоит из твердого раствора хрома в б-железе и карбидов в виде карбидной эвтектики ( при С>2% ) .

Механические свойства и назначение некоторых марок жаростойкого чугуна

При содержании Cr от 3-10% отливки получаются с высокой хрупкостью и твердостью, делающей невозможной обработку резанием. Поэтому такие чугуны находят ограниченное применение. Кремнистые чугуны отличаются хорошей обрабатываемостью резанием, так как получается ферритная структура металлической матрицы. Алюминиевые чугуны даже с содержанием алюминия 8% имеют такое же сопротивление окислению, как нихром- сплав с 80% Ni и 20% Сr и жаростойкостью 800°С. При легировании алюминиевого чугуна хромом (~30% )и кремнием (~6%) жаростойкость возрастает до 1200° С при одновременном повышении прочности и сохранении литейных свойств.

Жаропрочные чугуны. Жаропрочные чугуны применяются для изготовления деталей, работающих под нагрузкой при повышенных температурах ( до 600°С ). Марки жаропрочных чугунов обозначаются буквой «Ч», остальные обозначения такие же, как у всех остальных. Буква «Ш» в конце обозначения означает «с шаровидным графитом». Наиболее высоким уровнем жаропрочных свойств обладает аустенитный чугун с шаровидной формой графита. Отличительной особенностью структуры аустенитного чугуна, легированного хромом и магнием, является наличие в структуре карбидной составляющей, количество которой составляет 50%. Мелкодисперсные структуры показывают более высокую жаропрочность, поэтому жаропрочные чугуны подвергают специальной термообработке – гомогенизирующему отжигу. (1050° С- 4 часа)

Аустенитный жаропрочный чугун имеет следующий состав:

С=2,5-3,0%, Si=1,8-2,5%, Mn=1,0-8,0%, Cr=1,0-3,5% ,Ni=10-20%, S?0,05%, P?0,03%.

Механические свойства и назначение некоторых марок жаропрочного

Коррозионностойкие чугуны. Коррозионностойкие чугуны применяются для изготовления деталей с высокой коррозионной стойкостью в различных рабочих средах (морской воде, растворах кислот, расплавах солей, в перегретом водяном паре, в сернистых газах и т. д.). Для повышения коррозионной стойкости чугун легируется в основном Cr , Ni, Cu и другими элементами, которые создают на поверхности чугуна защитные (пассивирующие) пленки, а так же легируют металлическую матрицу (преимущественно, феррит) образуя химические соединения с высоким химическим потенциалом. Происходящее при этом измельчение структуры понижает число микропор и уменьшает разность потенциалов между отдельными структурными составляющими.

Коррозионностойкие чугуны делятся на следующие группы:

низколегированные чугуны (Cr до 1%, Ni до 1%);

высококремнистые чугуны (ферросилиды);

кремнемолибденовые чугуны (антихлоры);

аустенитные никелевые чугуны (нирезист);

высокохромистые чугуны.

Каждая группа чугунов применяется в особых, специфических условиях, для которых и была специально разработана.

Коррозионностойкие чугуны широко применяются в химическом машиностроении, на железнодорожном транспорте для перевозки продуктов химической промышленности , в металлургическом машиностроении и др.

Антифрикционные чугуны. Антифрикционные чугуны (ГОСТ 1585-85) применяются для изготовления подшипников скольжения, работающих в присутствии смазки. Из антифрикционного чугуна изготавливаются цилиндры, поршни, станины, зубчатые колеса, втулки, вкладыши подшипников и т.д. Наиболее важными свойствами антифрикционного чугуна являются высокая износостойкость, хорошие литейные свойства и низкая стоимость. Главный недостаток антифрикционного чугуна – пониженная по сравнению с бронзой прирабатываемость. Средний химический состав антифрикционного чугуна: С=2,5-3,8 %, Si=0,8-2,7 %, Мп=0,3-1,2 %, Р<0,15 %, S<0,03 %, Cr=0,2-0,4 %, Ni=0,2-0,4 %, Ti=0,1 %, Cu=0,3-0,7 %. (ГОСТ 1585-85).

Антифрикционные чугуны легируются хромом, никелем, титаном и медью, что позволяет получить мелкодисперсную структуру перлит+феррит.

Маркируется антифрикционный чугун буквами АСЧ, АВЧ, АКЧ, что означает антифрикционный серый, антифрикционный высокопрочный или антифрикционный ковкий. Последний (АКЧ) применяется с термообработкой, остальные без термообработки. Для нормальной работы деталей из антифрикционного чугуна ГОСТ 1585-85 устанавливает режим работы в узлах трения.

Источник

Под понятием «чугун» может подразумеваться как конструкционный материал на основе железа, так и металлический сосуд, округлый горшок для приготовления пищи. Последний попадается редко. Современная посуда теснит.

Совсем устарело слово «чугунка». Так в XIX – начале XX века называли железную дорогу.

Что такое чугун

Это сплав железа и углерода с содержанием последнего от 2,14%. В идеальном случае. На деле помимо указанных всегда есть примеси и легирующие элементы. Так что разграничение «плавает».

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

Для чугуна содержание углерода ориентировочно составляет 4,3%. Почему «ориентировочно» – уже говорилось. Потому принято подразделять чугун на:

доэвтектический — 2,14 — 4,3% углерода;

эвтектический — 4,3% углерода;

заэвтектический — от 4,3 до 6,67% углерода.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

Умеренная стоимость. Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

Превосходные литейные качества. Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

Изделия прочны, с твердой поверхностью, износостойки.

Используемые в машиностроении составы поддаются обработке резанием.

Долговечны. В том числе в сантехнических, канализационных деталях.

Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Недостатки:

Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV – XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

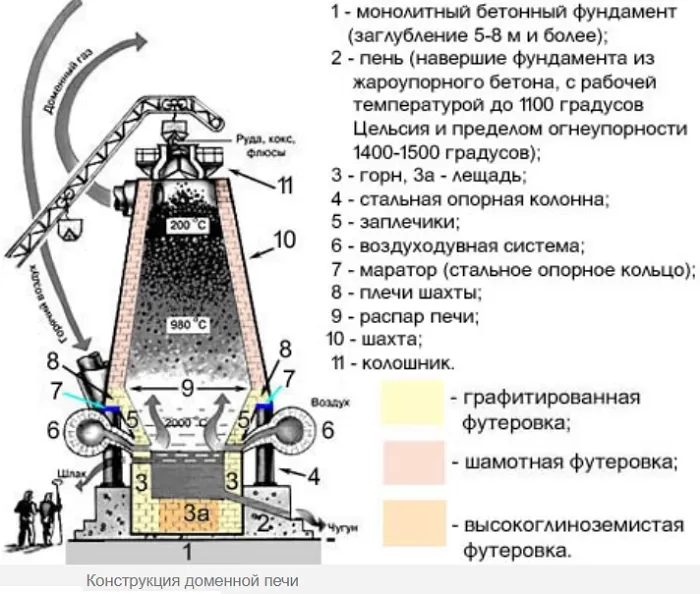

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

.

![]()

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

![]()

.

Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Области применения

В связи с современной тенденцией максимального облегчения оборудования, чугун используют все меньше.

Но есть области, где он пока незаменим и рентабелен:

В машиностроении применяется для крупных корпусных деталей с незначительными нагрузками на растяжение. Станины для станкового оборудования, блоки цилиндров для двигателей внутреннего сгорания. Маховики, шкивы, шестерни, гидроцилиндры, корпуса редукторов, электродвигателей, поршни.

Сантехническая фурнитура, канализационные трубы.

Декоративные элементы: ограды, решетки, ворота.

Печи для домов, бань.

Источник