Какие свойства характерны для изделий из пластмасс

Пластмассы – это синтетические материалы, получаемые на основе органических и элементоорганических полимеров. Свойства пластмасс определяются свойствами полимеров, составляющих их основу.

Пластмассы состоят из нескольких компонентов: связующего вещества, наполнителя, пластификатора и др. Обязательным компонентом является связующее вещество. Такие простые пластмассы, как полиэтилен, вообще состоят из одного связующего вещества.

Наполнителями служат твердые материалы органического и неорганического происхождения. Они придают пластмассам прочность, твердость, теплостойкость, а также некоторые специальные свойства, например антифрикционные или, наоборот, фрикционные. Кроме того, наполнители снимают усадку при прессовании.

Пластификаторы представляют собой нелетучие жидкости с низкой температурой замерзания. Растворяясь в полимере, пластификаторы повышают его способность к пластической деформации. Их вводят для расширения температурной области высокоэластического состояния, снижения жесткости пластмасс и температуры хрупкости.

В качестве пластификатора применяют сложные эфиры, низкомолекулярные полимеры и др. Пластификаторы должны оставаться стабильными в условиях эксплуатации. Их наличие улучшает морозостойкость и огнестойкость пластмасс.

В состав пластмасс могут также входить стабилизаторы, отвердители, красители и другие вещества.

Стабилизаторы вводят в пластмассы для повышения долговечности. Светостабилизаторы предотвращают фотоокисление, а антиокислители – термоокислительные реакции.

Отвердители изменяют структуру полимеров, влияя на свойства пластмасс. Чаще используют отвердители, ускоряющие полимеризацию. К ним относятся оксиды некоторых металлов, уротропин и др.

Специальные химические добавки вводят с различными целями; например, сильные органические яды – фунгициды – для предохранения пластмасс от плесени и поедания насекомыми в условиях тропиков.

Смазывающие вещества (стеарин, олеиновая кислота) применяют для предотвращения прилипания пластмассы к оборудованию при производстве и эксплуатации изделий.

Красители и пигменты придают желаемую окраску пластмассам.

Для пластмасс характерны следующие свойства:

- низкая плотность (обычно 1,0 – 1,8 г/см3, в некоторых случаях до 0,02 – 0,04 г/см3);

- высокая коррозионная стойкость. Пластмассы не подвержены электрохимической коррозии, на них не действуют слабые кислоты и щелочи. Есть пластмассы, стойкие к действию концентрированных кислот и щелочей. Большинство пластмасс безвредны в санитарном отношении;

- высокие диэлектрические свойства;

- хорошая окрашиваемость в любые цвета. Некоторые пластмассы могут быть изготовлены прозрачными, не уступающими по своим оптическим свойствам стеклам;

- механические свойства широкого диапазона. В зависимости от природы выбранных полимеров и наполнителей пластмассы могут быть твердыми и прочными или же гибкими и упругими. Ряд пластиков по своей механической прочности превосходит чугун и бронзу. При одной и той же массе пластмассовая конструкция может по прочности соответствовать стальной;

- антифрикционные свойства. Пластмассы могут служить полноценными заменителями антифрикционных сплавов (оловянистых бронз, баббитов и др.). Например, полиамидные подшипники скольжения длительное время могут работать без смазки;

- высокие теплоизоляционные свойства. Все пластмассы, как правило, плохо проводят теплоту, а теплопроводность таких теплоизоляторов, как пено- и поропласты, почти в 10 раз меньше, чем у обычных пластмасс;

- высокие адгезионные свойства;

- хорошие технологические свойства. Изделия из пластмасс изготовляют способами безотходной технологии (без снятия стружки) – литьем, прессованием, формованием с применением невысоких давлений или в вакууме.

Недостатком большинства пластмасс является их невысокая теплостой-кость (до 100 – 120°С). В настоящее время верхний температурный предел для некоторых видов поднялся до 300 – 400оС. Пластмассы могут работать при умеренно низких температурах (до –70°С), а в отдельных случаях – при криогенных температурах. Недостатками пластмасс также являются их низкая твердость, склонность к старению, ползучесть, нестойкость к большим статическим и динамическим нагрузкам. Однако положительные свойства значительно превосходят их недостатки, что обусловливает высокие темпы роста ежегодного производства пластмасс.

По характеру связующего вещества пластмассы подразделяются на термопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), т. е. неразмягчающиеся.

Источник

Пластмассы (пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определённую устойчивую форму.

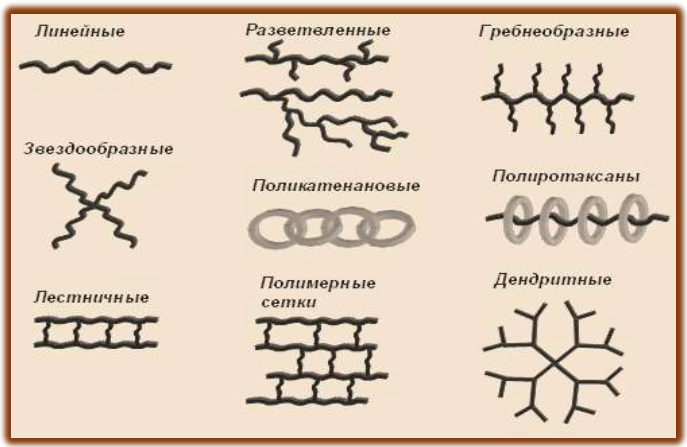

Полимеры – это соединения, которые получаются путем многократного повторения (рис. 1), то есть химического связывания одинаковых звеньев – в самом простом случае, одинаковых, как в случае полиэтилена это звенья CH2, связанные между собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до молекул ДНК, структура которых не повторяется, очень сложным образом организована.

Рис. 1. Формы макромолекул полимеров

1. Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также порошкообразные и волокнистые вещества.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание колеблется в пределах 10 – 20 %.

Стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

2. Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

Таблица 1.

Рис. 3. Изделия, где применены термореактивные пластмассы

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Таблица 2.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).

3. Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

В таблице 3 указаны механические свойства термопластов общего назначения.

Таблица 3.

Несколько примеров по обозначению (см. табл. ниже).

| ПЭВД | Полиэтилен высокого давления | ГОСТ 16337-77 | |

| ПЭНД | Полиэтилен низкого давления | ГОСТ 16338-85 | |

| ПС | Полистирольная плёнка | ГОСТ 12998-85 | |

| ПВХ | Пластификаторы | ГОСТ 5960-72 | |

| АБС | Акрилбутодиентстирол | ГОСТ 8991-78 | |

| ПММА | Полиметилметаакрилат | ГОСТ 2199-78 | |

4. Сварка пластмасс

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

- нагретым газом;

- контактной теплотой от нагревательных элементов;

- трением;

- ультразвуком (рис. 8).

Основные условия для получения качественного соединения пластмасс при сварке следующие:

- Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

- Сварку следует вести по возможности быстро во избежание термического разложения материала.

- Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

5. Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Просмотров: 11 866

Источник

Пластмассами

называют обширную группу органических

материалов, основу которых составляют

искусственные или природные

высокомолекулярные соединения —

полимеры, способные при нагревании и

давлении формоваться и устойчиво

сохранять приданную им форму.

Главными

компонентами пластмасс являются:

–

связующее вещество — полимер;

–

наполнители в виде органических или

минеральных порошков, волокон, нитей,

тканей, листов;

–

пластификаторы; стабилизаторы, отвердители

и красители.

Основные

свойства пластмасс

Пластмассы

обладают рядом очень ценных

физико-механических свойств. Плотность

пластмасс составляет 10…2200 кг/м3.

Пластмассы

обладают высокими механическими

показателями.

Так, пластмассы с порошкообразными и

волокнистыми наполнителями имеют предел

прочности при сжатии до 120… 200 МПа, а

предел прочности при изгибе — до 200 МПа.

Прочность пластмасс на растяжение с

листообразными наполнителями достигает

150 МПа, а стекловолокнистого анизотропного

материала (СВАМ) — 480…950 МПа.

Пластмассы

не подвергаются коррозии,

они стойки против действия растворов

слабых кислот и щелочей, а некоторые

пластмассы, например из полиэтилена,

полиизобутилена, полистирола,

поливинилхлорида, стойки к воздействию

даже концентрированных растворов

кислот, солей и щелочей; их используют

при строительстве предприятий химической

промышленности, канализационных сетей,

для изоляции емкостей.

Пластмассы,

как правило, являются плохими проводниками

тепла,

их теплопроводность К = 0,23…0,8 Вт/(м-°С),

а у пено- и поропластов Х = 0,06…0,028

Вт/(м-°С), в связи с этим пластмассы широко

используют в качестве теплоизоляционных

материалов, их пористость может достигать

95…98%.

Пластмассы

хорошо окрашиваются в любые цвета и

долго сохраняют цвет.

Водопоглощение

пластмасс очень низкое

— у плотных материалов оно не превышает

1%.

Ценным

свойством пластмасс является легкость

их обработки —

возможность придания им разнообразной,

даже самой сложной формы различными

способами: литьем, прессованием

экструзией.

Большая

группа пластмасс позволяет сваривать

их между собой

и, таким образом, изготовлять сложной

формы трубы и различные емкости.

Синтетические

пластмассы получают из многих химических

веществ, например угля, нефти, извести,

газа, воздуха, однако их запасы ограничены.

Пластмассы

обладают рядом недостатков.

Большинство

пластмасс имеет невысокую теплостойкость

(70…200°С), высокий коэффициент термического

расширения (25-10″6…120- 10~6), повышенную

ползучесть; в них при постоянной нагрузке

развивается пластическое течение,

большее, чем, например, в стали и”;

бетоне. Со временем некоторые пластмассы

стареют, т. е. происходит постепенное

их разрушение (деструкция), снижаются

прочность и твердость, появляются

хрупкость, потемнение. Старение пластмасс

происходит под действием света, воздуха,

температуры. При возгорании многие

пластмассы выделяют токсические

вещества.

9. Какие материалы называют теплоизоляционными. Перечислите их виды

Теплоизоляционные

материалы предназначены для защиты от

проникновения тепла или холода.

Это обычно очень пористые материалы,

имеющие плотность 600 кг/м3 и низкую

теплопроводность— не более 0,18 Вт/(м-°С).

Применением

теплоизоляционных материалов в

строительстве можно резко сократить

потери теплоты в окружающую среду через

ограждающие конструкции и тем самым

уменьшить расход топлива, так как каждая

тонна рационально использованного

теплоизоляционного материала способна

сохранить 30…200 т условного топлива в

год. Поэтому экономическая эффективность

тепловой изоляции весьма велика: обычно

затраты на ее устройство окупаются

стоимостью сбереженного тепла в течение

1…1.5 лет работы изолированного трубопровода

или оборудования. Еще меньше срок

окупаемости затрат на изоляцию

трубопроводов и поверхностей холодильных

установок.

Основной

задачей в производстве теплоизоляционных

материалов наряду

с увеличением выпуска теплоизоляционных

материалов и улучшением их качества

является повышение индустриализации

теплоизоляционных работ и увеличение

удельного веса производства изоляции

в виде изделий и конструкций.

Классификация

теплоизоляционных материалов и изделий

производится по следующим признакам:

структуре, форме, виду основного исходного

сырья, плотности, жесткости (относительной

деформации сжатия), теплопроводности

и возгораемости.

В

зависимости от структуры теплоизоляционные

материалы делят:

на волокнистые (минераловатные,

стекловолокнистые и др.), зернистые

(перлитовые, вермикулитовые, совелитовые

известково-кремнеземистые и др.), ячеистые

(изделия из ячеистых бетонов, пеностекло,

пенопласты).

По

форме и внешнему виду теплоизоляционные

материалы бывают штучные

(плиты, блоки, кирпич, цилиндры,

полуцилиндры, сегменты), рулонные (маты,

полосы, матрацы), шнуровые (шнуры, жгуты),

сыпучие и рыхлые (вата минеральная,

стеклянная, вспученные перлит и

вермикулит).

По

виду сырья различают теплоизоляционные

материалы

неорганические и органические.

В

зависимости от плотности теплоизоляционные

материалы делят на марки:

особо легкие (OJ1) с марками Д 15, 25, 35 75 и

100; легкие (Л) — Д 125, 150, 175, 200, 250, 300 и 350;

тяжелые (Т) — Д 400, 450, 500 и 600.

В

зависимости от жесткости (относительной

деформации сжатия) под удельной нагрузкой

теплоизоляционные материалы бывают

пяти видов: мягкие (М), полужесткие (П),

жесткие (Ж), повышенной жесткости (ПЖ) и

твердые (Т). Для мягких материалов

сжимаемость должна быть не более 30%,

полужестких — 6…30% и жестких — до 6%.

Величина относительного сжатия для

изделий повышенной жесткости и твердых

должна быть не более 10% при удельной

нагрузке соответственно 0,04 и 0,1 МПа.

В

зависимости от теплопроводности

(важной характеристики теплоизоляционные

материалы делят на три класса: низкой

теплопроводности—класс А, средней

теплопроводности—класс и повышенной

теплопроводности — класс В.

Список

литературы

Комар

А. Г. Строительные материалы и изделия

учебник. М., 1988

Задача

1.

Условие задачи

Определите

пористость горной породы, если известно,

что ее водопоглощение по объему в 1,7

раза больше водопоглощения по массе, а

плотность твердого вещества равна 2,6 г

/ см3.

РЕШЕНИЕ

1)

Водопоглащение по массе равно:

Вп

м = М в / М пл, (2)

где

М воды – масса воды в горной породе при

ее насыщении, г М пл – масса горной породы

в сухом состоянии, г

2)

водопоглощение по объему равно:

Вп

о = М воды / Об пл, (3)

где

Об пл – объем горной породы в сухом

состоянии без учета объема пор, см3

3)

Так как,

Вп

о = 1,7 * Вп м, (4)

М

воды / Об пл = 1,7 8 М воды / М пл,

Отсюда,

М

пл / Об пл = 1,7

4)

Пористость определяется формулой:

По

= (1-(р пл / р 0) *100,(5)

где

р0 – средняя плотность горной породы

(2,6 г / см3)

р

пл = М пл / Об пл

–

плотность абсолютно твердой горной

породы, г / см3

р

пл = 1,7 г / см3

5)

Тогда

По

= (1-1,7/2,6) *100 = 34,6 (%)

ОТВЕТ

Пористость

горной породы равна 34,6%.

Вода

– 328,6кг

Цемент

– 782,3кг

Наполнитель

– 1189,1кг

Источник