Каким свойством обладает чугун

У этого термина существуют и другие значения, см. Чугун (значения).

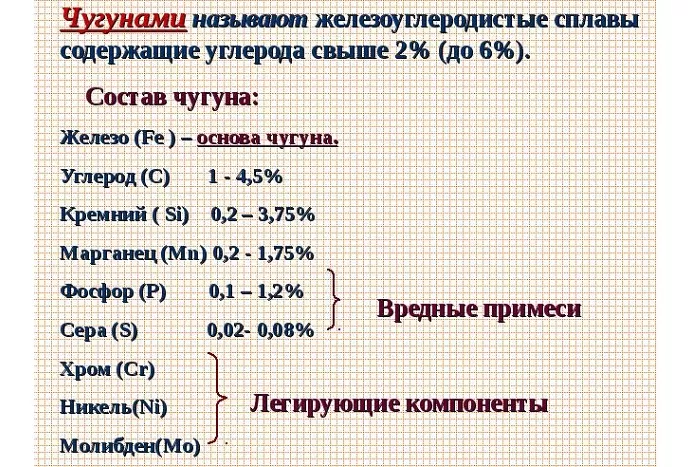

Чугу́н — сплав железа с углеродом (и другими элементами), в котором содержание углерода не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок.

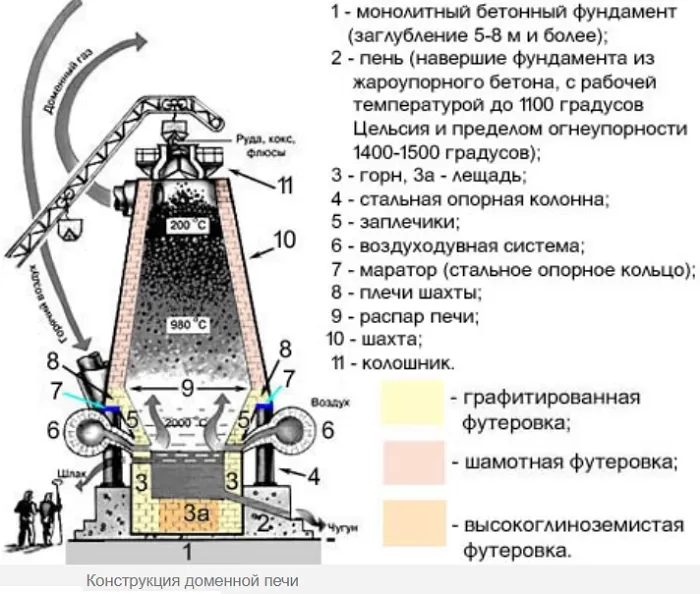

Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1150 до 1200 °C, то есть примерно на 300 °C ниже, чем у чистого железа.

Этимология[править | править код]

В русском языке слово чугун имеет тюркское происхождение, в тюркских же языках термин, вероятно, от кит. трад. 鑄, пиньинь zhù, палл. чжу, буквально: «лить; отливать (металл)» и кит. трад. 工, пиньинь gōng, палл. гун, буквально: «дело»[1]. Это связано с тем, что чугун представлял собой железный сплав низкой плавки. В финском языке чугун обозначается словом Valurauta, которое имеет два корня и переводится как литое железо (rauta).

История[править | править код]

Технологию литья чугуна освоили в Китае, откуда этот термин (через татаро-монгольское посредничество) попал в Россию[1]. В X веке в Китае появляются чугунные монеты, однако в широком применении вплоть до XIX века оставались бронзовые монеты[2]. В XI веке был возведен чугунный шпиль пагоды Линсяо. XIV веком датируют находки чугунных котлов Золотой Орды (Тульская область)[3], однако на территории Монголии (Каракорум) монголы умели изготовлять чугунные котлы ещё в XIII веке[4].

В 1339 году (в годы Столетней войны) при обороне французского города Камбре уже использовались чугунные пушки наряду с бронзовыми. В 1403 году в Китае (Пекин) был отлит чугунный колокол[5]. C 1411 года англичане начинают вооружать чугунными пушками свои корабли[6]. В том же XV веке во Фландрии начинают лить чугунные ядра, которые вытесняют каменные[7]. В XVI веке в России (при Иване Грозном) из чугуна начали изготавливаться пушки[8]. Ввиду отсутствия у чугуна такого свойства как ковкость, его широкое производство стало возможным благодаря внедрению технологии доменной печи. Чугунные пушки появились у маньчжуров лишь в 1631 году[9], а в Китае они были известны со времени династии Мин[10], которая потеряла власть в 1644 г.

В 1701 году Каменский чугунолитейный завод на Урале (Россия) производит первую партию чугуна (262 кг). На Урале чугунное литье превратилось в народный промысел (Каслинское литьё). В XVIII веке в Англии появился первый чугунный мост (в России чугунный мост появился лишь в начале XIX века). Это стало возможным благодаря технологии Вилкинсона. В том же веке из чугуна начали изготавливать рельсы[11] (Чугунный колесопровод). Помимо промышленного использования чугун продолжал использоваться и в быту. В XVIII веке появились чугунки, которые широко стали использоваться в русской печи[12].

К концу XVIII века Россия занимала первое место по производству чугуна и выдавала 9 908 тыс. пудов чугуна, в то время как Англия — 9 516 тыс. пудов, дальше шли Франция, Швеция, США.[13]

В 1806 году Великобритания выплавляла 250 тыс. тонн чугуна, занимая 1-е место в мире по его производству, а к середине XIX века в Великобритании была сосредоточена половина мирового чугунного производства. Однако в 1890 году 1-е место по производству чугуна заняли США[14]. Технология бессмеровского процесса (1856) и мартеновской печи (1864) впервые позволила получать сталь из чугуна. В XIX веке чугун широко используется для изготовления викторианских каминов[15], а также декоративных элементов (например, чугунная решетка памятника Александра II, 1890). Благодаря изготовлению малой скульптуры и ажурных изделий из чугуна широкую известность получили Кусинский и Каслинский заводы. Развитие способов формовки для литья сложных художественных отливок на заводе в посёлке Касли привело к созданию способа изготовления стержневых форм, который применяют и в настоящее время, особенно в станкостроении.[16] Также в XIX веке из чугуна изготавливались водопроводные и канализационные 12-дюймовые трубы Лондона[17]. Однако с появлением нарезного оружия (Пушка Армстронга, 1854) сталь вновь начинает вытеснять чугун.

Объёмы производства[править | править код]

В 1892 году Германия производила 4,9 миллиона тонн чугуна, против 6,8 в Англии, а в 1912 году уже 17,6 против 9,0[18]

Мировое производство чугуна в 2009 году составило 898,261 млн тонн, что на 3,2 % ниже, чем в 2008 году (927,123 млн т)[19]. Мировая топ-десятка стран-производителей чугуна выглядит следующим образом:

| 1 | Китай | 543,748 млн т |

| 2 | Япония | 66,943 млн т |

| 3 | Россия | 43,945 млн т |

| 4 | Индия | 29,646 млн т |

| 5 | Южная Корея | 27,278 млн т |

| 6 | Украина | 25,676 млн т |

| 7 | Бразилия | 25,267 млн т |

| 8 | Германия | 20,154 млн т |

| 9 | США | 18,936 млн т |

| 10 | Франция | 8,105 млн т |

За четыре месяца 2010 года мировой выпуск чугуна составил 346,15 млн тонн. Этот результат на 28,51 % больше по сравнению с аналогичным периодом 2009 года.[20]

Виды чугуна[править | править код]

Белый чугун[править | править код]

Микроструктура белого чугуна

Микроструктура белого чугуна при 100-кратном увеличении

В белых чугунах весь углерод находится в связанном виде (Fe3C). В зависимости от количества углерода делятся на:

- доэвтектические (2,14—4,3 % углерода);

- эвтектические (4,3 % углерода);

- заэвтектические (4,3—6,67 % углерода).

Цементит в изломе — светлый, поэтому такие чугуны назвали светлыми. Белые чугуны применяются в основном для изготовления ковких чугунов, которые получают путём отжига.

Серый чугун[править | править код]

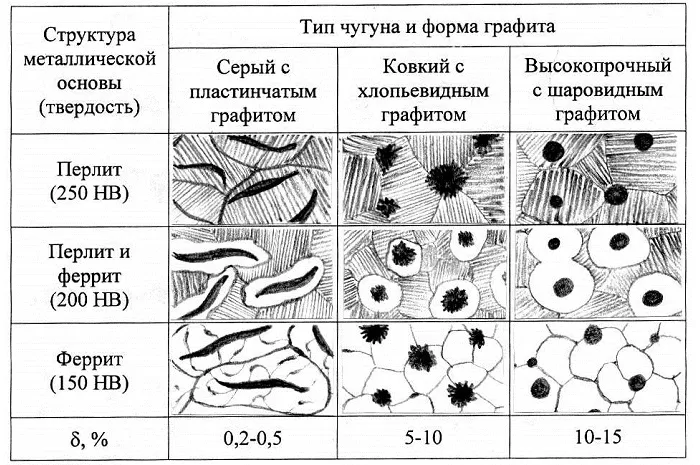

Серый чугун — это сплав железа, кремния (от 1,2—3,5 %) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графита пластинчатой формы. Излом такого чугуна из-за наличия графита имеет серый цвет.

Ковкий чугун[править | править код]

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы. Металлическая основа такого чугуна — феррит и реже перлит. Ковкий чугун получил своё название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготавливают детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 37-12. Буквы КЧ означают ковкий чугун, первое число — предел прочности на разрыв (в десятках мегапаскалей), второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун[править | править код]

Высокопрочный чугун имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый, и не является концентратором напряжений.

Передельный чугун[править | править код]

Передельный чугун не используется как самостоятельный материал, а применяется для дальнейшей переработки в сталь.

Классификация[править | править код]

В зависимости от содержания углерода серый чугун называется доэвтектическим (2,14—4,3 % углерода), эвтектическим (4,3 %) или заэвтектическим (4,3—6,67 %). Состав сплава влияет на структуру материала.

В зависимости от состояния и содержания углерода в чугуне различают: белые и серые (по цвету излома, который обуславливается структурой углерода в чугуне в виде карбида железа или свободного графита), высокопрочные с шаровидным графитом, ковкие чугуны, чугуны с вермикулярным графитом. В белом чугуне углерод присутствует в виде цементита, в сером — в основном в виде графита.

В промышленности разновидности чугуна маркируются следующим образом:

- передельный чугун — П1, П2;

- передельный чугун для отливок (передельно-литейный) — ПЛ1, ПЛ2;

- передельный фосфористый чугун — ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун — ПВК1, ПВК2, ПВК3;

- чугун с пластинчатым графитом — СЧ (цифры после букв «СЧ», обозначают величину временного сопротивления разрыву в кгс/мм).

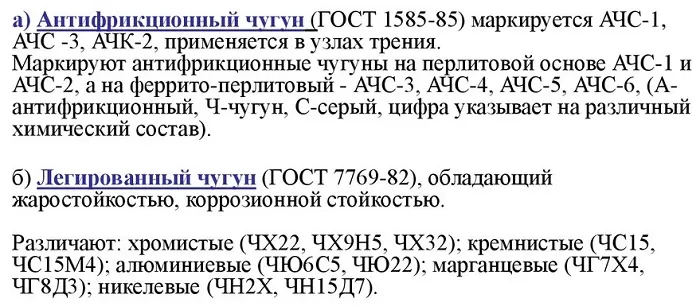

Антифрикционный чугун:

- антифрикционный серый — АЧС;

- антифрикционный высокопрочный — АЧВ;

- антифрикционный ковкий — АЧК;

- чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ» означают временное сопротивление разрыву в кгс/мм и относительное удлинение (%);

- чугун легированный со специальными свойствами — Ч.

Галерея[править | править код]

- Примеры изделий из чугуна

Чугунная лестница

Чугунный угольный утюг

- Чугунные мосты

Упавший мост через Тэй с севера (1880)

Чугун в искусстве[править | править код]

- В повести Булгарина Правдоподобные небылицы (1824) описаны чугунные желоба для ездовых машин и чугунные дома.

- Чугун — Научно-популярный фильм, производство Свердловская киностудия.

- Дети чугунных богов (1993) — кинофильм.

- Чугунный скороход (1996) — музыкальная группа.

См. также[править | править код]

- Чёрная металлургия

- Металлургический комбинат

- Сталь

Примечания[править | править код]

Литература[править | править код]

- Ю. М. Лахтин, В. П. Леонтьева. Материаловедение. — М.: Машиностроение, 1990. — 528 с.

- Вегман Е. Ф., Жеребин Б. Н., Похвиснев А. Н. и др. Металлургия чугуна. — Москва: Академкнига, 2004. — 774 с. — ISBN 5-94628-120-8.

- Physics and chemistry of solid state, № 4, 2014, vol. 15.

Источник

Люди научились получать чугун еще несколько веков назад, и по сей день он остается одним из наиболее востребованных материалов. Уникальные свойства чугуна позволяют использовать его в быту и в самых разных сферах деятельности. Так чем же примечателен этот металл, и почему он так популярен?

Общее описание

Чугунные сплавы, как и стальные, состоят из железа и углерода. Функция углерода, в данном случае, заключается в придании металлу твердости и прочности. Но в отличие от стали, содержащей не более 2% углерода, чугунные сплавы им более насыщены. Максимальное содержание углерода в чугуне может достигать 6%. Но на практике используются соединения, содержащие 3%-3,5% этого вещества.

Благодаря насыщению углеродом этот сплав обретает высокую прочность и твердость. Но эти же качества придают чугуну хрупкость. Чугунные изделия не выдерживают ударных нагрузок. При ударах они трескаются. Поэтому этот металл не поддается никаким видам обработки, кроме литья. Все изделия, включая детали для машин, посуду и предметы интерьера, отливаются.

Виды сплавов

Углерод в чугунах может содержаться в двух видах:

- в виде цементита – химического соединения;

- в виде графита – природного минерала, являющегося аналогом углерода.

Цементит придает сплаву белый цвет, а графит – серый. За счет такой особенности выделяют две разновидности чугунов – белый и серый. Серый чугун содержит крупные включения графита, которые значительно повышают его хрупкость.

Применение белой разновидности очень ограничено. Из-за чрезмерной твердости и хрупкости он плохо поддается резке. Поэтому чаще всего его используют для создания поверхностного слоя, требующего повышенной твердости. Также из белого чугунного соединения отливают шары, предназначенные для перемалывания промышленного сырья.

Графит добавляет материалу пластичности. Но серая разновидность содержит больше вредных примесей в виде серы и фосфора, от которых не удается избавиться в процессе производства.

С целью повышения пластичности чугуна и снижения его хрупкости в сплавы добавляют магний и церий. С помощью эти веществ удается изменить форму графита и, соответственно, устранить хрупкость металла. В результате производители получают высокопрочный чугун, качество которого не уступает стали.

Также современные методы производства позволяют получить ковкий чугун и легированный. Название первой модификации не указывает на возможность обработки металла методом ковки. Оно лишь указывает на высокую прочность, пластичность и вязкость сплава.

Легирующие соединения обладают улучшенными свойствами, так как в их состав вводятся легирующие компоненты, оказывающие положительное влияние на структуру, форму и размеры включений углерода.

Химический состав

Химической формулы чугуна не существует, так как это не отдельное вещество, а сплав двух и более веществ. В состав чугуна входят следующие компоненты:

- железо (Fe) – основа сплава;

- углерод (C);

- кремний (Si);

- марганец (Mn);

- фосфор (P);

- сера (S);

- хром (Cr);

- никель (Ni);

- молибден (Mo).

Железо и углерод – это основные компоненты сплава.

Кремний – второй по важности элемент после углерода. Он увеличивает жидкотекучесть, делая материал более мягким. За счет добавления кремния удается улучшить его литейные качества. Марганец повышает прочность сплава.

Сера и фосфор – вредные примеси, от которых не удается избавиться в процессе производства. Увеличение содержания серы и фосфора ухудшает жидкотекучесть металла и приводит к образованию трещин в отливках.

Остальные компоненты добавляются с целью придания металлу большей прочности, износостойкости, жаропрочности. Они повышают устойчивость материала к сухой и влажной коррозии, а также к воздействию агрессивных сред.

Количество легирующих компонентов определяет степень легированности чугуна. В зависимости от этих показателей выделяют следующие виды чугунных сплавов:

- низколегированные, в которых содержится не более 2,5% дополнительных компонентов;

- среднелегированные (не более 10%);

- высоколегированные (более 10%).

Хотя стоимость легированных чугунных соединений значительно ниже, чем у нержавеющих сталей, изделия из них получаются прочными и качественными.

Физико-механические свойства

| Плотность чугуна | 6,6-7,8 г/см3 |

| Температура плавления | 1200°С |

| Удельная теплоемкость | 500 Дж/кг |

| Теплопроводность | 58 Вт (м*К) |

| Термический коэффициент линейного расширения | 10,4 |

| Твердость | 7,5 баллов по шкале Мооса |

| Модуль упругости | От 8000 для серых типов От 17000 для высокопрочных |

| Предел прочности при растяжении | 370-630 Н/мм2 |

| Ударная вязкость | 0,01-0,04 МДж/м |

Улучшение физических свойств чугуна достигается за счет добавления ванадия и молибдена. Увеличить прочность позволяют марганец и кремний. Хотя количество каждой примеси в сплаве не превышает 1%, за счет их добавления удается увеличить вязкость сплава, уменьшив его хрупкость.

Плотность чугуна в кг/м3 колеблется в пределах 6600-7800. То есть он легче стали, но значительно прочнее. Этот фактор объясняется его твердостью, которая всего на 2,5 балла ниже, чем у алмаза.

Тепловые свойства

Свойства чугуна при нагревании изменяются. Тепловые характеристики зависят от состава сплава. Показатель теплоемкости зависит от наличия легирующих компонентов, а также интенсивности нагрева материала – чем она выше, тем больше теплоемкость. Удельная теплоемкость чугуна соответствует следующим значениям:

- в твердом состоянии – 1 кал/см3;

- в расплавленном виде – 1,5 кал/см3.

Теплопроводность определяет, насколько материал способен проводить тепло. Значение этого показателя зависит не только от того, какие компоненты входят в состав чугуна в процентах, но и от структуры самого сплава. Для твердого материала он гораздо выше, чем для расплавленного, и варьируется в пределах 0,08-0,13 кал/см3.

Гидродинамические свойства

В зависимости от того, сколько углерода в чугуне, его вязкость может снижаться или увеличиваться. Уменьшить показатели вязкости удается за счет увеличения процентного содержания марганца, уменьшения части серы и добавления компонентов неметаллического происхождения. Вязкость увеличивается, когда температура сплава переходит в точку затвердевания.

Химические свойства

К химическим свойствам относятся способность металла к окислению и его способность сопротивляться коррозии. Для определения каждого из этих показателей огромное значение имеет то, из чего состоит чугун.

Его окисление происходит под действием кислорода и углекислого газа. Уменьшить процесс окисления при заливке сплава позволяет обработка соединениями, содержащими литий.

Степень окисления имеет огромное значение в процессе сцепление металла с грунтом. В этот момент на поверхности металла образуется окисная пленка. А при значительной степени окисления образуется легкоотделяемый слой окалины, который значительно ухудшает сцепление.

Процесс окисления чугунных соединений с шаровидным графитом происходит по-другому. Образующаяся на его поверхности пленка полностью изолирует в металлической основе включения водорода друг от друга и прекращает доступ окислителя вовнутрь сплава.

Чугун подвержен избирательной коррозии (графитации), при которой частично удаляются основные металлические фазы, а на их месте остаются графит, феррит и губчатая масса. При этом получившийся графитный слой впоследствии препятствует дальнейшей коррозии.

Степень сопротивления коррозии зависит от химического состава чугуна. Легирующие компоненты оказывают положительное влияние на структуру сплава и способны повышать сопротивляемость к коррозии. Процентное содержание углерода в чугуне не оказывает влияния на его коррозийную стойкость.

В таблице приведены примерные сведения о скорости коррозии чугуна в разных агрессивных средах.

| Воздействующая среда | Потеря веса, г/м2 в день | |

| Нержавеющий чугун | Серый чугун | |

| Соляные и щелочные растворы | до 3,85 | 23,33-97,23 |

| Кислоты | до 531 | 1,11-675 |

| Вода | до 18,04 | 0,17-13,05 |

Источник

Под понятием «чугун» может подразумеваться как конструкционный материал на основе железа, так и металлический сосуд, округлый горшок для приготовления пищи. Последний попадается редко. Современная посуда теснит.

Совсем устарело слово «чугунка». Так в XIX – начале XX века называли железную дорогу.

Что такое чугун

Это сплав железа и углерода с содержанием последнего от 2,14%. В идеальном случае. На деле помимо указанных всегда есть примеси и легирующие элементы. Так что разграничение «плавает».

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

Для чугуна содержание углерода ориентировочно составляет 4,3%. Почему «ориентировочно» – уже говорилось. Потому принято подразделять чугун на:

доэвтектический — 2,14 — 4,3% углерода;

эвтектический — 4,3% углерода;

заэвтектический — от 4,3 до 6,67% углерода.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

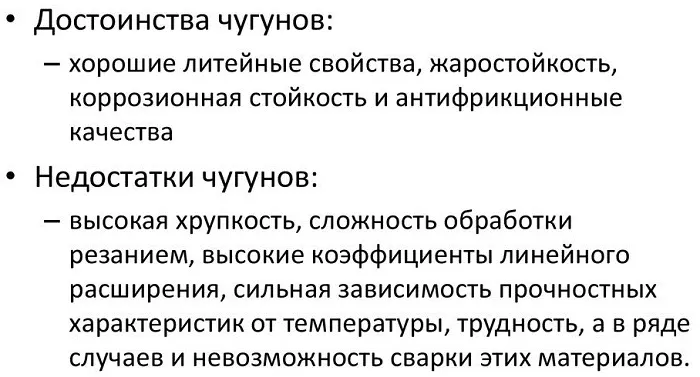

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

Умеренная стоимость. Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

Превосходные литейные качества. Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

Изделия прочны, с твердой поверхностью, износостойки.

Используемые в машиностроении составы поддаются обработке резанием.

Долговечны. В том числе в сантехнических, канализационных деталях.

Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Недостатки:

Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV – XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

.

![]()

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

![]()

.

Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Области применения

В связи с современной тенденцией максимального облегчения оборудования, чугун используют все меньше.

Но есть области, где он пока незаменим и рентабелен:

В машиностроении применяется для крупных корпусных деталей с незначительными нагрузками на растяжение. Станины для станкового оборудования, блоки цилиндров для двигателей внутреннего сгорания. Маховики, шкивы, шестерни, гидроцилиндры, корпуса редукторов, электродвигателей, поршни.

Сантехническая фурнитура, канализационные трубы.

Декоративные элементы: ограды, решетки, ворота.

Печи для домов, бань.

Источник