Какое механическое оборудование сначала включают а затем загружают продукты

ПЛАН ЛЕКЦИИ

- Классификация оборудования

- Общие сведения о машинах и механизмах

- Требования, предъявляемые к машинам и механизмам

- Виды передач.

- Правила эксплуатации технологических машин

- Маркировка машин и механизмов

Развитие предприятий общественного питания, повышение качества приготовляемой пищи и обслуживания посетителей тесно связано с научно-техническим прогрессом, который в данной отрасли представляет собой совершенствование всего

технологического процесса – от движения продуктов и товаров со склада до реализации готовой продукции.

Совершенствование технологического процесса непосредственно зависит от материально-технической базы предприятия и технической оснащенности предприятия, во многом повышает производительность труда, способствует поэтапному разделению труда, облегчает трудоемкие и тяжелые операции, повышает культуру обслуживания посетителей.

Технологическое оборудование предприятий общественного питания делится на основные виды:

Холодильное. Предназначено как для продолжительного, так и для кратковременного хранения сырья, продуктов, напитков и кулинарной продукции собственного приготовления.

Устанавливается в складских, производственных, торговых помещениях.Производственное. Подразделяется в зависимости от способа воздействия на продукт на механическое и тепловое. Предназначено для производства продукта с новыми качественными характеристиками.

Устанавливается в производственных, торговых помещениях.Весоизмерительное. Служит для взвешивания сырья, продуктов, кулинарной продукции и напитков.

Устанавливается в складских, производственных, торговых (барная стойка) помещениях.Для расчёта с посетителями. Служит для расчёта с посетителями и обеспечения учёта товарооборота. Устанавливается в торговых помещениях (залах, барах, буфетах).

Моечное. Предназначено для мытья кухонной, столовой посуды и столовых приборов, а также для мытья продуктов, рук. Устанавливается в моечных столовой посуды, производственных цехах.

Вспомогательное. Служит для работы на нём работников производства, хранения продуктов, полуфабрикатов, кулинарной продукции, кондитерских изделий, блюд, напитков, а также хранения малогабаритного оборудования, инвентаря, аксессуаров и др. К вспомогательному оборудованию относятся производственные столы, табуреты, полки, стационарные и передвижные стеллажи из металла.

Офисное. Служит для организации административно-управленческой службы.

К нему относится компьютерная оргтехника, средства связи, множительная техника и др.

КЛАССИФИКАЦИЯ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ

Механическое оборудование предназначено для изменения внешнего вида продукта.

Обеспечивает очистку, протирание, измельчение, нарезку, перемешивание, взбивание, рыхление, транспортировку.

По функциональному назначению оборудование, применяющееся в предприятиях общественного питания, можно разделить на группы — механическое и тепловое.

Механическое: универсальные приводы; машины для обработки овощей; (очистительные, сортировочные, моечные, резательные, протирочные); машины для

обработки мяса и рыбы (мясорубки, фаршемешалки, рыхлители мяса, котлетоформовочные); машины для кондитерского цеха (просеиватели, тестомесительные, взбивальные); машины для нарезки гастрономических товаров; (хлеборезка, колбасорезка, маслоделители); машины для мытья посуды;

подъемно-транспортное оборудование; весоизмерительное оборудование; контрольно-кассовые машины.

Тепловое: варочные аппараты; жарочно-пекарное оборудование; многофункциональное

оборудование; универсальное тепловое оборудование (плиты); водогрейное оборудование; оборудование раздаточных линий.

По структуре рабочего цикла технологические машины бывают:

а) непрерывного действия. Обрабатываемый продукт поступает непрерывно в рабочую камеру, перемещается вдоль нее с одновременным воздействием рабочих инструментов

и выгрузкой конечного продукта (например мясорубка).

б) периодического действия. Обработка продуктов осуществляется в одном замкнутом объеме с прерыванием цикла для выгрузки обработанного продукта и загрузки новой

порции.

По степени автоматизации и механизации технологические машины классифицируют на группу:

а) неавтоматизированные технологические машины, т.е. такие, в которых загрузка, некоторые операции, выгрузка выполняется вручную.

б) полуавтоматизированные, то есть такие, в которых технологические операции выполняются машиной, а вспомогательные (загрузка и выгрузка) – вручную.

в) автоматические действия. Все операции выполняются машиной.

По виду обрабатываемого сырья оборудование предприятий общественного питания классифицируют на группы:

а) машины для обработки овощей и картофеля.

б) машины для обработки мяса и рыбы.

в) машины для приготовления кондитерского сырья.

г) машины для обработки теста и полуфабрикатов.

д) машины для нарезки хлеба и гастрономических товаров.

ОБЩИЕ СВЕДЕНИЯ О МАШИНАХ И МЕХАНИЗМАХ

Машина – это совокупность механизмов, выполняющих определенную работу или преобразующих один вид энергии в другой.

Современные машины состоят из большого числа деталей различного назначения.

Соединяясь между собой, детали образуют узлы. Основными узлами любой машины, используемой в предприятиях общественного питания, являются: станина, корпус, рабочая камера, рабочие органы, передаточный механизм и двигатель.

Станина – служит для установки и монтажа всех узлов машины. Изготавливается она обычно литой или сварной и имеет отверстия для закрепления машины на рабочем месте.

Корпус машины – предназначен для размещения внутренних частей машины – рабочей камеры, передаточного механизма и т.д.

Иногда станина и корпус изготавливаются как одно целое.

Рабочая камера – служит для размещения в ней рабочих инструментов и продукта. Она снабжена загрузочным и разгрузочным устройствами.

Рабочие органы – это узлы и детали машин, непосредственно воздействующие на продукты питания в процессе их обработки.( Рабочие инструменты делят на основные: ножи, решетки, взбиватели и вспомогательные зажимы, захваты направляющие и др.)

Передаточный механизм – передает движение от вала двигателя к рабочему органу машины, одновременно обеспечивая требуемые скорость и направление движения.

Как правило, в качестве двигателя машины используется электродвигатель.

Аппаратура управления и защиты осуществляет пуск и остановку машины.

ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАШИНАМ И МЕХАНИЗМАМ

Машины и механизмы должны удовлетворять требованиям прогрессивной технологии переработки сырья, обработки продуктов и предметов.

Рабочие органы и инструменты должны обладать высокой износоустойчивостью.

Они не должны подвергаться коррозии от контактов с продуктами, легко очищаться от остатков продуктов и не разрушаться под влиянием моющих средств.Быстро вращающиеся узлы и детали должны быть статически уравновешены, чтобы исключить быстрый износ подшипников, валов и др. частей машины и механизма, что влечет за собой увеличение расходов энергии, снижение производительности.

Машины и механизмы должны состоять из отдельных легкосъемных узлов и деталей, что облегчает их разборку и сборку.

Конструкция машин должна обеспечивать возможность быстрой замены изношенных и неисправных рабочих органов и инструментов.

При создании машин и их эксплуатации должны учитываться требования стандартизации и унификации (приведение к единообразию, к единой форме или системе). Это позволяет использовать взаимозаменяемость узлов и деталей.

Машины должны отвечать требованиям техники безопасности и производственной санитарии. Форма их должна быть обтекаемой и гладкой, все рабочие органы и инструменты должны быть закрыты, элементы передачи защищены кожухами и облицовками.

ВИДЫ ПЕРЕДАЧ

Механическая передача – механизм, превращающий кинематические и энергетические параметры двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов.

Типы механических передач:

- зубчатые (цилиндрические, конические);

- винтовые (винтовые, червячные, гипоидные);

- с гибкими элементами (ременные, цепные);

- фрикционные (за счёт трения, применяются при плохих условиях работы).

Зубчатая передача – это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев.

Зубчатые передачи предназначены для:

- передачи вращательного движения между валами, которые могут иметь параллельные, пересекающиеся или скрещивающиеся оси;

- преобразования вращательного движения в поступательное, и наоборот.

Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом.

Зубчатые передачи классифицируют по расположению валов:

- с параллельными осями (цилиндрические с внутренним и внешним зацеплениями);

- с пересекающимися осями (конические);

- с перекрестными осями (рейка-шестерня).

Цилиндрические зубчатые передачи бывают с внешним и внутренним зацеплением. В зависимости от угла наклона зубьев выполняют прямозубые и косозубые колёса.

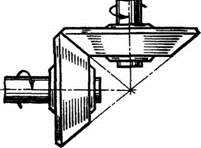

Рисунок 1 – Виды зубчатой передачи.

Достоинства зубчатых передач:

- компактность;

- возможность передавать большие мощности;

- большие скорости вращения;

- постоянство передаточного отношения;

- высокий КПД.

Недостатки зубчатых передач:

- сложность передачи движения на значительные расстояния;

- жёсткость передачи;

- шум во время работы;

- необходимость в смазке.

Червячные передачи применяют для передачи движения между перекрещивающимися осями, угол между которыми, как правило, составляет 90°. Движение в червячных передачах передается по принципу винтовой пары.

В отличие от большинства разновидностей зубчатых в червячной передаче окружные скорости на червяке и на колесе не совпадают.

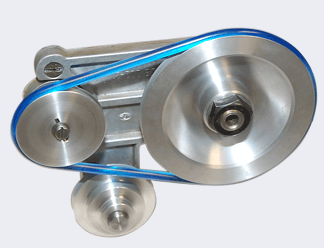

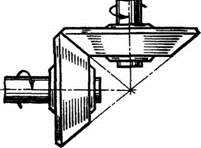

Рисунок 2 – Червячная передача.

При относительном движении начальные цилиндры скользят. Большое скольжение является причиной низкого КПД, повышенного износа и заедания. Для снижения износа применяют специальные антифрикционные пары материалов: червяк – сталь,

венец червячного колеса – бронза (реже – латунь, чугун).

Достоинства червячных передач:

- большие передаточные отношения;

- плавность и бесшумность работы;

- высокая кинематическая точность;

- самоторможение.

Недостатки червячных передач:

- низкий КПД;

- высокий износ, заедание;

- использование дорогих материалов;

- высокие требования к точности сборки.

Передачи с гибкими звеньями могут обеспечивать постоянное и переменное передаточное отношения со ступенчатым или плавным изменением его величины.

Различают следующие разновидности передач с гибкими звеньями:

по способу соединения гибкого звена с остальными:

- фрикционные;

- с непосредственным соединением;

- с зацеплением;

по взаимному расположению валов и направлению их вращения:

- открытые;

- перекрёстные;

- полуперекрёстные.

Ременная передача состоит из двух шкивов, закреплённых на валах, и ремня, охватывающего эти шкивы.

В зависимости от формы поперечного перереза ремня различают передачи:

плоскоременную;

клиноременную (получили наиболее широкое применение);

круглоременную.

Рисунок 3 – Ременная передача

Достоинства ременных передач:

- возможность передачи движения на значительные расстояния;

- плавность и бесшумность работы;

- защита механизмов от колебаний нагрузки вследствие упругости ремня;

- защита механизмов от перегрузки за счёт возможного проскальзывания ремня;

- простота конструкции и эксплуатации (не требует смазки).

Недостатки ременных передач:

- повышенные габариты;

- непостоянство передаточного отношения вследствие проскальзывания ремня;

- повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня (в 2-3 раза больше, чем у зубчатых передач);

- низкая долговечность ремней (1000-5000 часов).

Цепная передача основана на принципе зацепления цепи и звёздочек. Цепная передача состоит из:

- ведущей звёздочки;

- ведомой звёздочки;

- цепи, которая охватывает звёздочки и зацепляется за них зубьями;

- натяжных устройств;

- смазывающих устройств;

- ограждения.

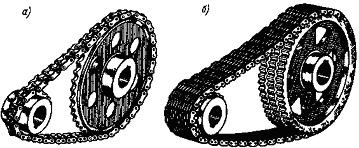

Рисунок 4 – Цепные передачи: а) с роликовой цепью; б) с зубчатой пластинчатой цепью

Достоинства цепных передач (по сравнению с ременной передачей):

- большая нагрузочная способность;

- отсутствие скольжения и буксования, что обеспечивает постоянство

передаточного отношения и возможность работы при кратковременных перегрузках; - принцип зацепления не требует предварительного натяжения цепи;

могут работать при меньших межосевых расстояниях и при больших передаточных отношениях.

Недостатки цепных передач связаны с тем, что звенья располагаются на звёздочке не по окружности, а по многоугольнику, что влечёт:

- износ шарниров цепи;

- шум и дополнительные динамические нагрузки;

- необходимость обеспечения смазки.

Фрикционная передача – кинематическая пара, использующая силу трения для передачи механической энергии.

Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи.

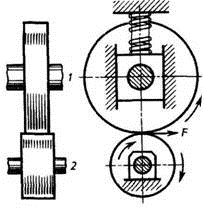

Рисунок 5 – Фрикционные передачи

Фрикционные передачи по расположению валов делятся:

- с параллельными валами;

- с пересекающимися валами.

ПРАВИЛА ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ

Перед началом работы необходимо проверить санитарно-техническое состояние машины:

Исправность электропроводки и заземления.

Наличие ограждений у всех движущихся частей, а так же самостоятельного пускового устройства.

Крепление ее на полу или поверхности рабочего стола.

Наличие смазки у трущихся частей.

Исправность отдельных узлов и механизма в целом.

Санитарное состояние.

Работу на холостом ходу.

Следует внимательно следить за работой машины и при возникновении

повышенного шума или стука немедленно выключить ее. Категорически

запрещается проталкивать или поправлять продукт руками при включенном двигателе. Для этой цели необходимо пользоваться специальными толкачами.

Запрещается ремонтировать или прочищать разгрузочные отверстия во время работы машины. Переключение скоростей рекомендуется производить при выключенном электродвигателе.

После окончания работы машину выключают, производят ее частичную разборку и очищают от остатков продуктов, затем тщательно промывают до полного удаления остатков продуктов. Наружные поверхности машины протирают сначала влажной, а затем сухой тканью. Промытые части машины просушивают, после чего смазывают пищевым несоленым жиром все трущиеся и подверженные коррозии места.

Металлические детали, соприкасающиеся с продуктами, один раз в неделю протирают фланелью до восстановления блеска.

В нерабочее время машина должна быть отключена от электросети.

МАРКИРОВКА МАШИН И МЕХАНИЗМОВ

В основу обозначений положена смешанная буквенно-цифровая система.

Левая часть обозначения – буквенная – состоит из трех-четырех букв. Первая буква соответствует наименованию изделия (П -привод, М -машина и др.), вторая-назначению изделия (У – универсальный, О – очистительный, К – комбинированный, В – взбивальный, Т – тестомесильный, М -моечный, И – измельчительный), третья буква соответствует наименованию вида энергии или основному технологическому процессу (Э – электрический, О -овощной, М – мясной, В – вибрационный).

Правая часть обозначения – цифровая: служит показателем основного параметра изделия (производительность, вместимость рабочей камеры и др.) и отделяется от левой части при помощи дефиса. Основные параметры изделий указывают по верхнему (максимальному) пределу. Если машина выпускается в модернизированном варианте,

после основного ее параметра проставляется шифр, обозначающий модернизацию (М, M l, М 2).

Примеры маркировки машин: МОК-250 – машина для очистки картофеля и

корнеклубнеплодов производительностью 250 кг/ч; ММУ-1000- машина моечная универсальная производительностью 1000 тарелок/ч; МИМ-500 – машина для измельчения мяса производительностью 500 кг/ч.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Перечислите виды классификации механического оборудования для предприятий общественного питания.

Назовите основные узлы технологической машины.

Перечислите инструменты, необходимые для работы визажиста.

Назовите, какие требования предъявляют к машинам и механизмам?

Поясните, какая система лежит в основе маркировке машин?

Что называют механической передачей, их основные разновидности?

Что представляют собой зубчатые передачи: описание, назначение, классификация, достоинства и недостатки?

Каков принцип работы червячных зубчатых передач, их основные достоинства и недостатки?

Какие основные достоинства и недостатки ременных передач в сравнении с

цепными?Расшифруйте маркировку машин: МФК – 2240; МТ – 100; РО -1М.

ДОПОЛНИТЕЛЬНАЯ ЛИТЕРАТУРА

Ботов, М.И. Оборудование предприятий общественного питания: учебник для студ.учреждений высш. проф. образования / М.И. Ботов, В.Д. Елхина, В.П. Кирпичников.-1-е издание – Москва : Академия, 2013.–416с.

Елхина, В.Д. Механическое оборудование предприятий общественного питания: справочник: учебник для учащихся учреждений сред.проф.образования / В.Д. Елхина. – 5-е издание – Москва : Академия, 2016. – 336 с.

Усов, В.В. Организация производства и обслуживания на предприятиях общественного питания: учебное пособие для студ. учреждений сред.проф.образования / В.В. Усов. – 13-е издание – Москва: Академия, 2015. – 432 с.

Источник

КЛАССИФИКАЦИЯ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ

Механическое оборудование предназначено для первичной обработки продуктов и приготовления полуфабрикатов. Такая обработка вручную — довольно трудоемкий и малопроизводительный процесс — зачастую бывает причиной травматизма. Применение же машин и механизмов резко повышает производительность труда, облегчает работу персонала, уменьшает травматизм.

Основные технологические процессы механической обработки продуктов в цехах предприятий общественного питания:

- • мытье пищевого сырья и посуды;

- • очистка продуктов от наружного покрова;

- • разделение неоднородных по составу или размерам продуктов на компоненты (фракции) — сортировка, калибровка, просеивание, отжатие сока;

- • измельчение продуктов — разрезание, протирание, дробление, размалывание;

- • перемешивание — смешивание компонентов, месильные процессы, взбивание;

- • дозирование и придание отмеренным порциям соответствующей формы (формование).

Применение механического оборудования в большинстве технологических процессов позволяет использовать машины и механизмы во всех производственных цехах предприятий общественного питания. При этом в цехах оборудование устанавливается в технологической последовательности.

Производительность машин и механизмов — их способность обрабатывать (выпускать) определенное количество продукции (сырья, полуфабрикатов) в единицу времени. При этом для одних машин производительность определяют по количеству перерабатываемого сырья, полуфабрикатов, для других — по выпущенной готовой продукции. Производительность может выражаться в следующих единицах: кг/ч, шт/ч или л/ч (литрах в час, например, для кипятильников или водонагревателей).

Механическое оборудование можно классифицировать по следующим признакам (табл. 4.1):

- • функциональному (технологическому) назначению — в зависимости от выполняемой технологической операции. При этом отдельную группу машин составляют универсальные приводы, поскольку их сменные механизмы выполняют различные технологические операции;

- • виду и свойствам обрабатываемых продуктов;

- • принципу действия (структуре рабочего цикла);

- • степени автоматизации.

В машинах периодического действия процесс работы происходит циклично: загрузка —> обработка —> разгрузка, и только после разгрузки в них подается новая порция продукта. В машинах и механизмах непрерывного действия процесс загрузки, обработки

Таблица 4.1. Классификация механического оборудования (машин)

По технологическому назначению | По виду обрабатываемых продуктов | По принципу действия | По степени автоматизации |

Сортировочные | Машины для обработки овощей | Непрерывного действия | Механические |

Моечные | Машины для обработки мяса и рыбы | Периодического действия | Полуавтоматические |

Очистительные | Машины для обработки муки, теста и кремов | Автоматические | |

Измельчительные | Машины для нарезки хлеба, сливочного масла, гастрономических продуктов | ||

Месильно-переме- шивающие | |||

Дозировочно-фор- мующие | |||

Посудомоечные |

и разгрузки происходит непрерывно и одновременно, что позволяет получить большую производительность.

В машинах механического действия выполняется одна технологическая операция; в них загрузка, разгрузка, контроль и вспомогательные технологические операции выполняются оператором (персоналом). В машинах полуавтоматического действия основные технологические операции выполняются машиной; вручную выполняются транспортные, контрольные и некоторые вспомогательные процессы. В машинах автоматического действия все технологические и вспомогательные процессы выполняются машиной.

Источник