Какими свойствами должны обладать формовочные смеси

Для получения отливок высокого качества формовочные и стержневые смеси, из которых делают разовые литейные формы, должны обладать определенными механическими, технологическими и физическими свойствами.

Основные механические свойства смесей, прочность, поверхностная прочность, пластичность, податливость.

Прочность– способность смеси обеспечивать сохранность формы (стержня) без разрушения при ее изготовлении и пользовании. Формы (стержни) не должны разрушаться от толчков при сборке и транспортировке, выдерживать давление заливаемого металла. Стандартными характеристиками являются для сырых смесей – предел прочности при сжатии sсж, для сухих форм (после сушки) – предел прочности при растяжении sр. Для песчано-глинистых смесей sсж = 30…70кПа, sр= 80…200 кПа.

Поверхностная прочность(осыпаемость) – сопротивление истирающему действию струи металла при его заливке. При недостаточной поверхностной прочности наблюдают осыпаемость, т.е. отделение частиц формовочной смеси, попадающих в отливку.

Пластичность– способность смеси воспринимать очертания модели (стержневого ящика) и сохранять полученную форму.

Податливость– способность смеси сокращаться в объеме под действием усадки сплава. При недостаточной податливости в отливке возникают напряжения, которые могут привести к образованию трещин.

Технологические свойства смесейхарактеризуются их текучестью, термохимической устойчивостью, негигроскопичностью, выбиваемостью и долговечностью.

Текучесть– способность смеси обтекать модели при формовке, заполнять полость стержневого ящика. Перемещение частиц формовочных смесей должно происходить при возможно минимальном усилии в процессе формовки и обеспечивать одинаковое уплотнение во всех частях формы (стержня) без рыхлых мест и пустот.

Термохимическая устойчивость или непригораемость –способность смеси выдерживать высокую температуру заливаемого сплава без оплавления или химического с ним взаимодействия. Пленки пригара ухудшают качество поверхности и затсудняَт ооследуюшую обрааотку отливки. При оплавлении формовочной смеси резко снижается ее газопроницаемость.

Негигроскопичность– способность смеси после сушки не поглощать влагу из воздуха в течение длительного времени.

Выбиваемость– способность легко удаляться из форм и полостей отливок при их выбивке после охлаждения. Хорошую выбиваемость имеют смеси, в которых связующие вещества теряют прочность при нагреве после заливки сплава.

Долговечность– способность смесей сохранять свои свойства при многократном использовании.

Технологические свойства не могут быть выражены количественно, их оценивают по экспериментальным данным.

Газопроницаемость– способность смесей пропускать газы через стенки формы вследствие пористости – одно из важнейших свойств формовочных смесей. В расплавленном металле всегда содержатся растворенные газы, выделяющиеся при его охлаждении и затвердевании. Большое количество водяных паров и газов выделяется также из самих формовочных материалов при их нагревании. При недостаточной газопроницаемости в теле отливки могут образовываться газовые пузыри – раковины. Для оценки формовочных смесей пользуются коэффициентом газопроницаемости К, который определяют экспериментально. Для песчано-глинистых смесей К = 30…120 единиц.

Теплофизические свойства– теплопроводность, удельная теплоемкость – существенно влияют на скорость кристаллизации металла и его последующего охлаждения и тем самым на структуру и свойства отливок.

Свойства песчано-глинистых смесей являются функцией многих параметров. Так, прочность и пластичность их увеличиваются с повышением содержания глины, зависят также от размеров и формы зерен песка, влажности и других факторов. Составы формовочных и стержневых смесей с требуемыми свойствами выбирают в зависимости от литейного сплава, массы и конфигурации отливок и других условий.

Источник

Для

получения отливок высокого качества

формовочные смеси, из которых делают

разовые литейные формы, должны обладать

определенными свойствами.

Прочность

– способность смеси обеспечивать

сохранность формы без разрушения при

ее изготовлении и при заливке металла.

Пластичность

– способность смеси воспроизводить

очертание модели.

Газопроницаемость

– способностьпропускать

газы через стенки формы. Газы вытесняются

из полости формы при заливке жидкого

металла. При недостаточной газопроницаемости

в отливке могут образоваться газовые

поры.

Термохимическая

устойчивость,

или непригораемость

– способность смеси не взаимодействовать

с жидким металлом. Пленки пригара

ухудшают качество поверхности отливки

и затрудняют последующую обработку на

металлорежущих станках.

Формовочная смесь

состоит из следующих компонентов:

глина

(связующий компонент) – 8-10 %;кварцевый

песок (наполнитель) – 84-88 %;каменноугольная

пыль (противопригарная добавка) – 0,5-1

%;вода

– остальное.

Свойства стержневых смесей

Стержни

служат для образования отверстий в

отливках. Они работают в более тяжелых

условиях под воздействием расплавленного

металла и поэтому должны обладать

повышенной прочностью.

Состав

стержневой смеси: глина – 4-6 %, кварцевый

песок – 90-92 %, вещества, обеспечивающие

дополнительную прочность (сульфидная

барда, жидкое стекло или синтетическая

смола) – 2-3 %, вода – 3-4 %.

После

изготовления стержни подвергаются

просушке при 150 – 280 оС.

При этом смола затвердевает, и стержень

приобретает повышенную прочность.

Технологический процесс изготовления разовой литейной формы

В литейном цехе

завода изготавливают формовочную и

стержневую смеси.В

технологическом бюро по чертежу детали

(рис. 2) разрабатывают чертеж отливки

(см. рис. 3).

Рис.

2. Чертеж

детали

При

разработке чертежа отливки

определяется припуск

на механическую обработку

и припуск на

усадку при

кристаллизации и охлаждении отливок.

Предусматриваются литейные

уклоны,

которые служат для удобства извлечения

модели из формы без ее разрушения, и

галтели

– скругления углов отливки для

предотвращения образования трещин в

этих местах.

Выбирается

линия разъема модели и формы.

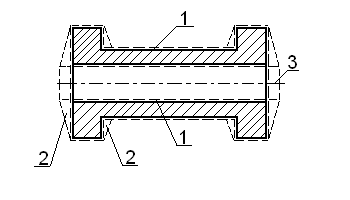

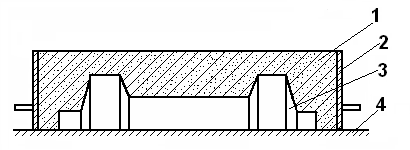

Р ис.3.Чертеж отливки:

ис.3.Чертеж отливки:

1

– припуск на механическую обработку и

усадку;

2 – литейные уклоны; 3 –

плоскость разъема

П

о

о

чертежу отливки в модельном отделении

изготавливаетсямодель

отливки (рис. 4) и стержневой ящик.

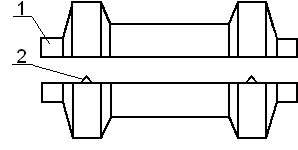

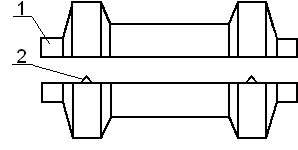

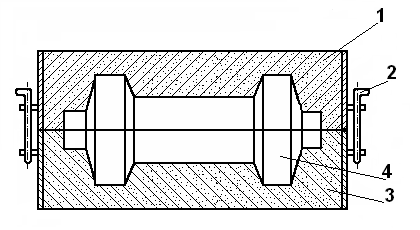

Рис.

4. Чертеж модели:

1 – стержневые

знаки; 2 – фиксаторы

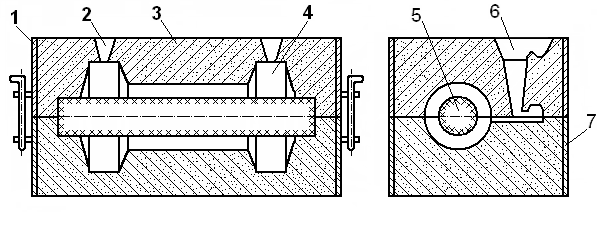

В

полости стержневого ящика из стержневой

полости стержневого ящика из стержневой

смеси изготавливается стержень (рис.

5).

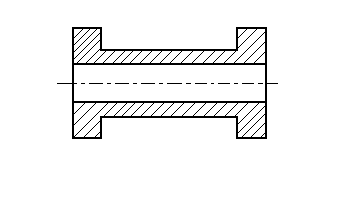

Рис.

5. Стержень

Технология

формовки

Н

а

а

подмодельную плиту 4 (рис. 6) устанавливается

половина модели (без фиксаторов) 3 и

ставится нижняя опока 2. Поверхность

модели покрывается тонким слоем

модельной пудры (графита) для того,

чтобы к ней при формовке не прилипала

формовочная смесь. Для удержания пудры

на поверхности модели модель смачивают

керосином или соляркой. В опоку засыпается

формовочная смесь 1 и уплотняется с

помощью трамбовок.

Рис.

6. Изготовление нижней полуформы:

1 – формовочная

смесь; 2 – опока; 3 – модель; 4 – подмодельная

плита

Готовая

полуформа поворачивается на 180о.

Устанавливается вторая половина модели

по фиксаторам. Устанавливается верхняя

опока, и жестко фиксируется взаимное

положение опок.

Р азъем

азъем

литейной формы присыпается песком.

Устанавливается модель стояка литниковой

системы, производится засыпка и уплотнение

формовочной смеси (рис. 7).

Рис.

7. Изготовление верхней полуформы:

1

– верхняя опока; 2 – устройство для

центрирования опок;

3 – нижняя опока;

4 – модель

Удаляется

модель стояка и начинается оформление

литниковой

системы

(см. рис. 8): прорезается литниковая чаша.

Накалываются вентиляционные каналы.Верхняя

опока с набитой в ней формовочной смесью

снимается с нижней опоки. Удаляется

модель. Прорезаются питатель и

шлакоуловитель – части литниковой

системы.С

борка

борка

формы. Перед сборкой литейная форма

осматривается, заделываются местные

разрушения, из полости формы и литниковой

системы удаляют частицы формовочной

смеси. После укладки стержней верхняя

половина формы устанавливается на

нижнюю, и форма готова для заливки

металла (рис.9).

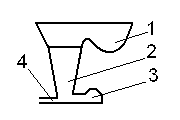

Рис.

8. Литниковая система:

1 – литниковая

чаша; 2 – стояк; 3 – шлакоуловитель; 4 –

питатель

Рис.

9. Литейная форма в сборе:

1 – верхняя опока;

2 – вентиляционный канал (выпор); 3 –

формовочная смесь;

4 – полость формы;

5 – стержень; 6 – литниковая система; 7

– нижняя опока

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Для изготовления стержня, например, первого класса, смесь целиком состоит кварца и крепителей. Для формовки крупных стержней используется 1/3 часть использованного и восстановленного состава.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Формовочные смеси для заливки форм по-сырому

Технология изготовления отливок в сырых формах является основной в современном литейном производстве. Доля литья, полученного в сырых формах, в разных странах мира колеблется от 30 до 40 %. Применение литья в сырые формы обеспечивает относительно короткий производственный цикл, увеличивает производительность труда, снижает расход песка до 0,4 т на тонну литья. Ограничением области применения сырых форм является их прочность, исходя из которой максимальная масса изготовляемых чугунных отливок составляет 0,5 т, стальных отливок — 0,4 т. Сфера использования сырых форм может быть расширена за счет применения высокопрочных форм с пониженной влажностью и современных методов уплотнения, а также поверхностной подсушки форм.

Наиболее широко литье в сырые формы применяется в автомобилестроении и станкостроении для изготовления чугунных отливок массой до 100 кг.

Виды формовочных смесей.

Для изготовления отливок в настоящее время в основном используются синтетические смеси на основе высококачественных исходных материалов. Различают облицовочные, наполнительные и единые смеси.

Облицовочные смеси

применяются для изготовления ответственных отливок с повышенными требованиями к качеству поверхности. Они содержат 20-60 % свежих материалов (песок и глинистые добавки), 40-80 % отработанной, оборотной смеси и различные добавки для улучшения их свойств. Эти смеси используют для оформления рабочего слоя формы толщиной, примерно равной толщине стенки отливки, который непосредственно контактирует с заливаемым жидким металлом. Облицовочные смеси должны обладать низкой пригораемостью, малой пористостью, высокой поверхностной прочностью и относительно низкой газопроницаемостью.

Основная часть формы изготовляется из наполнительной смеси, для приготовления которой в основном используют оборотную смесь, периодически освежаемую добавками свежих материалов для поддержания на заданном уровне газопроницаемости и прочностных свойств.

В крупносерийном и массовом производстве при изготовлении отливок на автоматических и конвейерных линиях применяют единые смеси, основную долю которых (90-95 %) составляет оборотная смесь.

Основные компоненты смеси

. Как и любые смеси, смеси для заливки по-сырому включают в себя наполнитель, связующие материалы и специальные добавки.

Основным наполнителем является отработанная, оборотная смесь, которую следует применять после соответствующей регенерации и кондиционирования. Рекомендуется использовать песок классов 1К, 2К, групп 016, 02 для мелкого литья и групп 02, 0315 — для крупного и среднего литья. При изготовлении отливок из легированных сталей в облицовочных смесях применяются также цирконовые, магнезитовые и другие наполнители. Для единых смесей, используемых на автоматических линиях, содержание глинистых веществ не должно превышать 1 %. Пески должны применяться с концентрированной зерновой основой.

Основное связующее для смесей сырых форм — бентонит. Подавляющее большинство отечественных бентонитов являются кальциевыми с содержанием монтмориллонита не более 75-90 %. Для применения в сырых песчаных формах кальциевые бентониты активизируют добавками соды (Na2CO3), вводимыми при помоле бентонита. Натриевые бентониты обеспечивают при 10 %-м содержании в смесях прочность на сжатие в сыром состоянии не ниже 0,15 МПа при долговечности смеси не ниже 75-80 %. Для опочной формовки на автоматических линиях прочность смесей на сжатие во влажном состоянии должна составлять 0,14-0,18 МПа, а для безопочной формовки — 0,20-0,22 МПа. Такая прочность обеспечивается при применении бентонитов прочносвязующей группы (ГОСТ 3226-77).

Для улучшения качества отливок и снижения расхода бентонита в единые формовочные смеси вводят поверхностно-активные вещества и понизители вязкости в количестве 0,1-0,5 % (ДС-РАС, контакт Петрова, нитролигнин, КО, УСК и т. п.). Бентонит целесообразно вводить в смесь в виде суспензии (20 % бентонита, 5 % угля, 1 % крахмалита).

В качестве противопригарной добавки в песчано-глинистые смеси вводят каменноугольную пыль в количестве до 8 %. Это предотвращает образование пригара на отливках массой до 80-150 кг при толщине их стенок 15-30 мм. Увеличение содержания угля сверх 8 % снижает физико-механические свойства смеси. Уголь целесообразно вводить в виде глиноугольных суспензий.

Для замены угля используют продукты переработки нефти (мазут, древесный пек, растворы битумов). В качестве эффективной противопригарной добавки применяют водный раствор хлорида кальция (около 1,4 %).

В песчано-бентонитовых смесях для стабилизации влажности, уменьшения склонности к образованию ужимин, снижения осыпаемости используют добавки крахмалита (до 0,5 %). Добавки крахмалита или экструзионного крахмалореагента позволяют снизить деформацию смеси в зоне конденсации влаги.

Для повышения пластических свойств в смеси добавляют также декстрин, патоку и древесную муку.

Регулирование свойств смесей

. На физико-механические, технологические свойства смесей существенное влияние оказывают их влажность W и глиносодержание Г. Наилучшее сочетание свойств обеспечивается при оптимальном содержании влаги, обычно составляющем 4-5 %. Необходимое содержание влаги возрастает с увеличением глиносодержания и при применении мелкозернистых песков с шероховатыми зернами. Колебание содержания влаги может приводить к значительным колебаниям свойств смеси. Чем больше в смеси содержится мелких частиц, тем выше должна быть влажность и тем сильнее ее колебания влияют на свойства смеси. На 1 % мелких частиц дополнительно расходуется около 0,3 % воды. При содержании мелких частиц выше 9-11 % резко увеличивается пригар и склонность к образованию ужимин. В процессе работы в оборотной смеси возрастает количество мелких частиц. Поэтому ее приходится освежать, вводя бентонит и песок.

Для нахождения количества освежающих добавок бентонита и песка для поддержания прочности на сжатие в сыром состоянии на уровне 0,2 МПа в зависимости от содержания в смеси мелких частиц и отношения массы отливки к массе смеси, определяющего термическую нагрузку на форму, X. Левелинком предложена номограмма, приведенная на рис. 5.40.

На шкале «Мелкие фракции, %» показано процентное содержание неорганической доли (глинистых частиц) мелких частиц. Общее содержание мелкой фракции кроме неорганической доли включает в себя мелкие органические добавки (например, каменноугольную пыль) и продукты их разложения. Содержание этих органических частиц в первом приближении можно оценить как 50 % от потерь при прокаливании.

На номограмме приведен пример определения количества освежающих добавок для следующих условий: отношение массы отливки к массе смеси 1/6, потери при прокаливании 7 % и содержание мелких частиц 14,5%. Содержание глинистых частиц составляет 14,5-7*0,5 = 11% (3,5 % приходится на органические частицы). По отношению масс отливки и смеси 1/6 и содержанию глинистых частиц 11 % по номограмме находим требуемое освежение по бентониту — 0,45 % и песку -2%.

Приготовление смесей необходимо осуществлять в Катковых смесителях (бегунах), в которых сочетается смешивание и перетирание компонентов смеси при чередующемся уплотнении катками и рыхлении плужками. Качество смеси зависит от продолжительности перемешивания. Характер изменения прочности смеси на сжатие во влажном состоянии от времени перемешивания показан на рис. 5.41. Видно, что значения прочности, начиная с некоторой продолжительности перемешивания (5-10 мин), стабилизируются. Аналогично изменяются газопроницаемость и влажность смеси.

Готовность смеси можно проверить, проводя последовательный контроль ее прочности и влажности. Если после 5 мин дополнительного перемешивания прочность смеси увеличится не более чем на 10-15 %, а влажность — не более чем на 0,2-0,8 %, то длительность перемешивания достаточна для стабилизации ее свойств.

Влажность смеси существенно влияет не только на ее прочность и газопроницаемость, но и на формуемость, текучесть и уплотняемость, поэтому оптимизацию содержания влаги часто проводят для обеспечения требуемого уровня формуемости (70-80 % по ГОСТ 23409.15-78). В применяемых схемах автоматического управления качеством смесей регулирование содержания влаги осуществляется по заданному индексу формуемости, а содержание бентонита — по заданному уровню прочности на сжатие в сыром состоянии.

Определение составов смесей для современных способов изготовления форм осуществляется с учетом обеспечения необходимых технологических свойств при соответствующих способах уплотнения смесей.

Выбор составов смесей. Типовые составы смесей для формовки по-сырому

. Выбор состава смеси для данного типа сплава определяется способом формовки, размерами и конфигурацией отливки, требованиями к отливке, условиями производства.

Для мелких отливок применяют мелкозернистые пески с минимальным содержанием органических добавок. Содержание бентонита в смесях (5-7 %) зависит от их необходимой прочности. Для мелких отливок прочность единой смеси на сжатие 50-80 кПа.

В смесях для средних и крупных отливок используют среднезернистые наполнители. Поверхностная прочность и стойкость к осыпанию повышаются добавками декстрина или ЛCT в количестве 0,5-1,5 %. Влажность смесей 3,5-4,5 %. Прочность облицовочных смесей должна быть не менее 90 кПа, а наполнительных — не ниже 70 кПа.

В смесях для цветного литья применяют мелкозернистые пески, очень часто с повышенным содержанием глинистой составляющей. В смеси для магниевого литья добавляют присадки для предотвращения возгорания сплава (фтористые присадки, сера и т. д.).

При выборе смесей на основе приведенных в табл. 5.20-5.24 типовых составов следует учитывать принятое технологическое оборудование для изготовления форм, метод уплотнения смеси, тип сплава, толщину стенки, массу отливки и характер производства.

В условиях единичного и мелкосерийного производства без применения операций, связанных с динамическими нагрузками, достаточна прочность на сжатие в сыром состоянии 0,06-0,07 МПа. При изготовлении форм на автоматических и высокомеханизированных линиях осж в сыром состоянии должна быть на уровне 0,15-0,20 МПа.

Требуемые свойства

Для получения качественной отливки необходима литейная форма, изготовленная из ингредиентов, подобранных под разлив определенного металла. Формовочная смесь для литья должна обладать определенной влажностью. При малой влажности форма склонна к осыпаемости, что затрудняет формовку.

Плохая газовая проницаемость провоцирует образование в отливке дефектов — газовых пор и раковин. Из-за чего необходим песок крупной фракции (более 50%).

Свойства формовочных смесей характеризует твердость. Она зависит от равномерности и степени уплотнения. Уплотнение формы сверх нормы провоцирует появление таких дефектов как:

- пригар;

- распор;

- вскип.

Литье в песчано-глинистую форму

Высокая прочность формы и стержня не позволяет изменять геометрию отливки. Чтобы ее получить применяются специальные связующие материалы.

Разновидности сплавов

Бронза включает в свою основу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах присутствуют и такие компоненты как цинк, фосфор и пр. Помимо бронзы современная промышленная индустрия занимается изготовление и иных сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонентов в составе бронзового сплава определяет его химические и физические характеристики, а также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в пределах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По химическому составу сплавы на основе бронзы классифицируются на:

Сочетать олово с медью для получения бронзы люди научились очень давно. Олово делает материал крепче, а также уменьшает его температурные показатели плавления. Ярким примером данной разновидности сплава считается колокольная бронза. В ней содержится двадцать процентов олова и восемьдесят процентов меди. Однако изделия, сделанные на основе колокольной бронзы, характеризуются высокой хрупостью.

Читать также: На алюминий разметку наносят

Бронзы безоловянного типа, как видно из названия, не имеют олова в составе. Такие сплавы сегодня выделены в отдельные категории бронз:

- Бериллиевые — наиболее крепкие, многими характеристиками превосходят сталь;

- Кремне-цинковые — обладают повышенной стойкостью к стиранию (преимуществом таких бронз данной группы считается и то, что будучи расплавленными они имеют высокую текучесть);

- На основе алюминия и меди — отличаются высокой антикоррозийной защитой и прекрасными антифрикционными качествами.

В настоящее время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», после которого указаны используемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Цифры обозначают их процентное содержание в бронзе. Состав любой марки бронзы может содержать и иные элементы, имеющие следующие обозначения:

- А — алюминиевые сплавы;

- Б — сплавы на основе бериллия;

- Ж — обыкновенное железо;

- К — кремниевый элемент;

- Мц — обычный марганец;

- Ф — фосфор.

Приготовление смесей

Процесс приготовления формовочных и стержневых смесей проводится в три этапа. Первый этап — подготовительный. Здесь происходит подготовка еще неиспользованных материалов. Проводится сушка, дробление и последующее просеивание.

На втором этапе происходит подготовка отработанного состава. Это позволяет экономить на материалах. Процесс начинается на охладительных барабанах. Происходит выбивка, размельчение, охлаждение.

Формовочные смеси для литья готовятся на третьем этапе в смесителях. Широкое применение нашли катковые модели. Они используются для приготовления таких составов как:

- единые;

- стержневые смеси;

- облицовочные;

- с добавками: вязкие;

- жидкие;

- пылевидные.

При больших объемах выпуска производство автоматизировано. Механизация процессов отражается на снижении себестоимости продукции.

Типичные ошибки и советы по правильному литью

Литье из алюминия — непростой процесс, требующий выполнения сложных операций. Если вы решили, что отливка изделий вам под силу — смело беритесь за дело.

Важно трезво оценить свои возможности, запастись необходимыми материалами и прислушаться к советам профессионалов: 1. Важно разогревать расплав до нужной температуры, чтобы обеспечить хорошее растекания по форме и предотвратить образование пустот. Слишком высокая температура расплава также может повлиять на прочность готовых изделий. 2. В качестве сырья лучше использовать мягкие виды алюминиевых изделий. В твердых образцах может содержаться большой процент оксидов. 3. При заливке металла в формы из гипса, необходимо дождаться полного их высыхания. В противном случае, испаряемая влага может создавать на готовых деталях из алюминия полости и поры. 4. Не допускается закалка раскаленных отливок в холодной воде, так как при резком остывании может возникнуть внутреннее напряжение и усадка металла. 5. При устройстве печи с электрическими нагревательными элементами, необходимо предусмотреть заземление конструкции.

При выполнении последовательности и технологии работ, литье — доступный процесс создания изделий из алюминия в кустарных условиях.

Источник