Какое свойство ткани влияет на величину припусков на швы

Все изделия соединяются между собой тем или иным способом. В зависимости от выбранного способа соединения, вида ткани и вида технологической операции припуски на швы будут разными. Для начала нужно определиться, что называется припуском на шов?

Припуск ткани на шов – это расстояние от строчки, соединяющей детали, до края срезов этих деталей.

Необходимо заметить, что изделия, пошиваемые на фабрике — массовое производство, и в ателье — индивидуальный пошив, будут иметь разные припуски на швы.

При фабричном способе пошива крой поступает сразу на конвейер для пошива, срезы практически не подвергаются осыпанию, изделие строго рассчитано на стандартную фигуру согласно типовой размеро-ростовочной таблице, поэтому там припуск минимальный. Машинки, используемые на фабрике, выполняют две операции одновременно: стачивают детали и обметывают их за один прием.

Изделие, изготавливаемое в ателье или дома на конкретную фигуру, предусматривает примерку. На примерке изделие, возможно, придется «выпустить» по швам, а, для этого нужен дополнительный запас ткани. Кроме того, во время примерки срезы дополнительно осыпаются. Если ткань скользящая, то осыпаются очень сильно. После внесения изменений изделие снова примеряется. И только после этого его начинают стачивать по швам и обметывать срезы. Здесь применяются универсальные машинки и оверлоки отдельно.

припуски на швы

Также необходимо знать, что часто люди, подверженные полноте, то худеют, то полнеют, и чтобы изделие быстро не вышло из строя, необходимо оставить припуски на «запас» в готовом изделии. По длине дают дополнительный припуск либо на усадку, либо на «вырост», если шьют на ребенка.

Если изделие объемное: пышная юбка, пончо, туника, рубашечный крой – то припуски можно давать минимальные, только на шов соединения: 0,7-1,0см. Аналогично и к длине: если изделие в пол, то припуск на подгибку можно делать минимальный.

Если говорить о виде изделия, то понятно, что, например, к пододеяльнику и прочим бытовым изделиям, припуск на швы будет строго определен моделью и видом выполняемого шва. Другое дело – припуски для пошива одежды.

В изделиях на подкладке швы не обметываются, поэтому припуск увеличивается на 0,5 см. В изделиях без подкладки швы обрабатываются либо на оверлоке, либо окантовываются специальной трикотажной лентой, либо косой бейкой. Ширина швов, окантованных бейкой, увеличивается также на 0,5 см.

В изделиях, которые и примеряются, и выполнены из сыпучих тканей – льна, шелка, некоторых видов тонкой шерсти, припуск необходимо увеличить на 1,0-1,5 см., то есть до 3-х см.

Настрочные и отделочные рельефные швы также требуют дополнительных припусков.

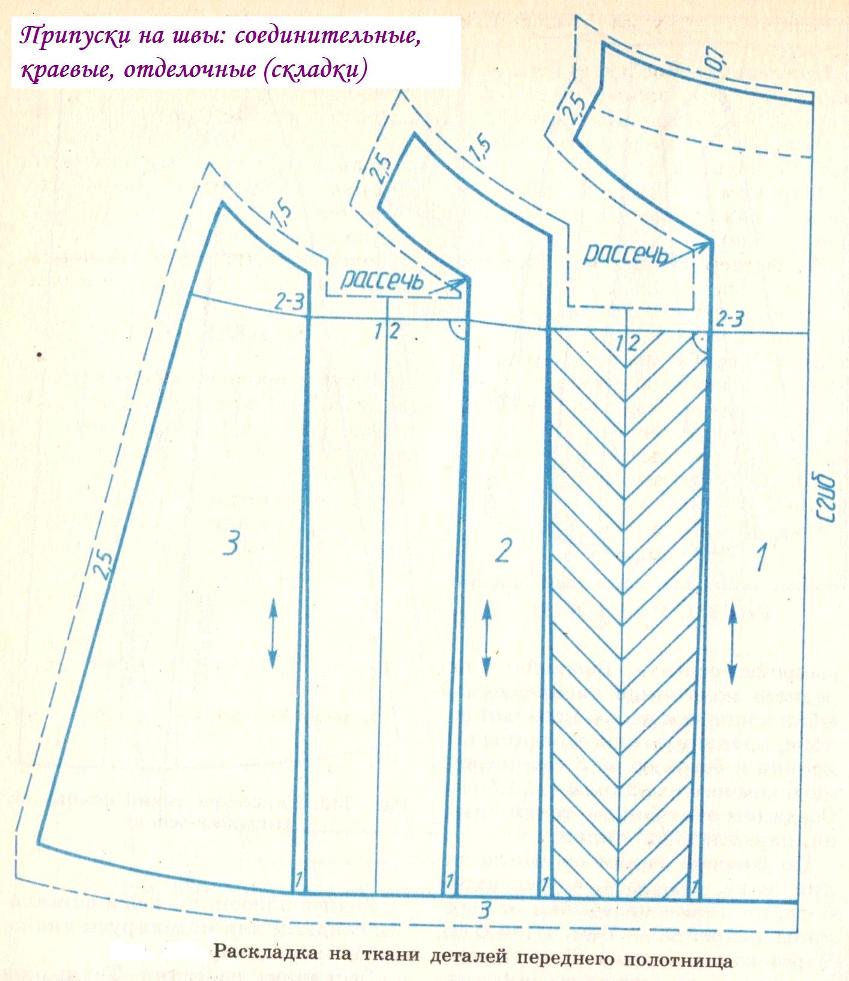

Припуски на отделочные складки или защипы учитываются уже на стадии конструирования. Детали со сложным фигурным кроем требуют увеличенных припусков по фигурному срезу, но после уточнения, все излишки припуска срезаются, иначе шов не ляжет красиво, будет морщить.

В более тонких и эластичных тканях припуск на швы можно давать меньше, в более толстых и плотных, не тянущихся тканях – припуск нужно увеличить.

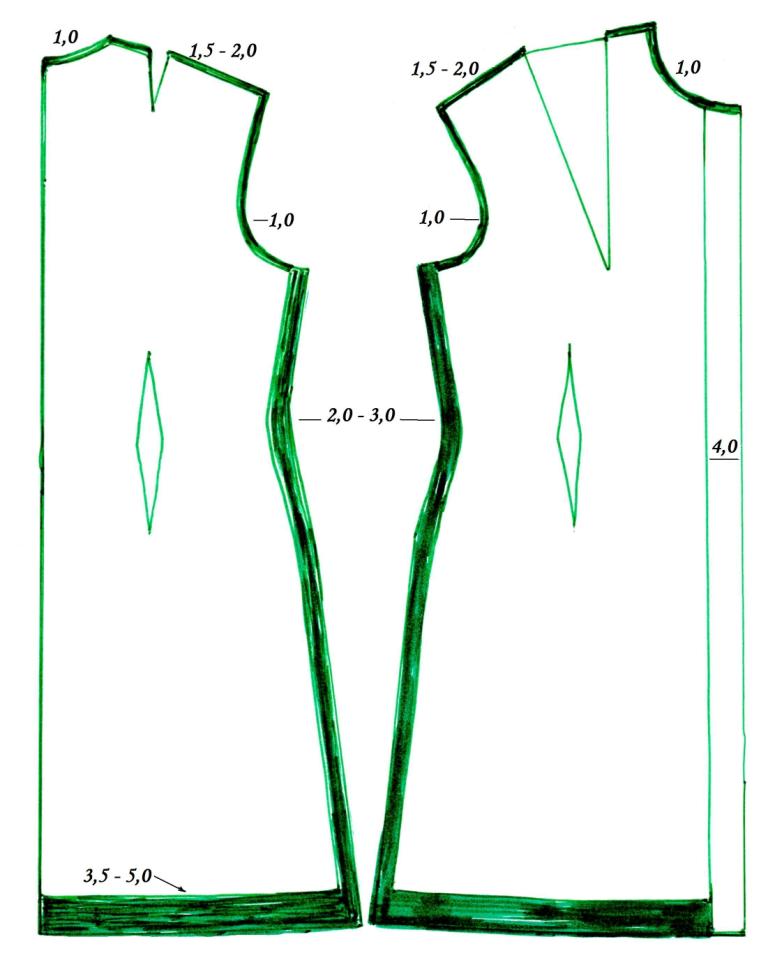

Величина припусков на швы

Для массового производства или стандартной фигуры, или проверенной выкройки, которую вы уже знаете, что она вам подходит, ширина шва при стачивании или припуск на швы при раскрое следующий:

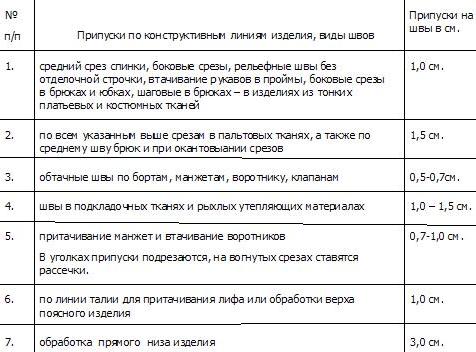

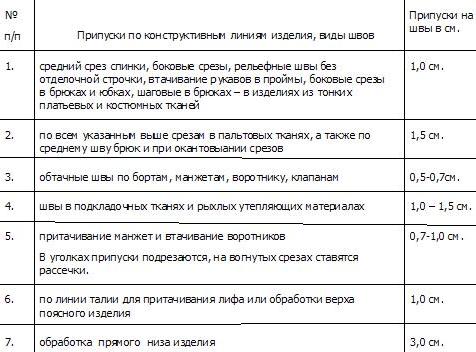

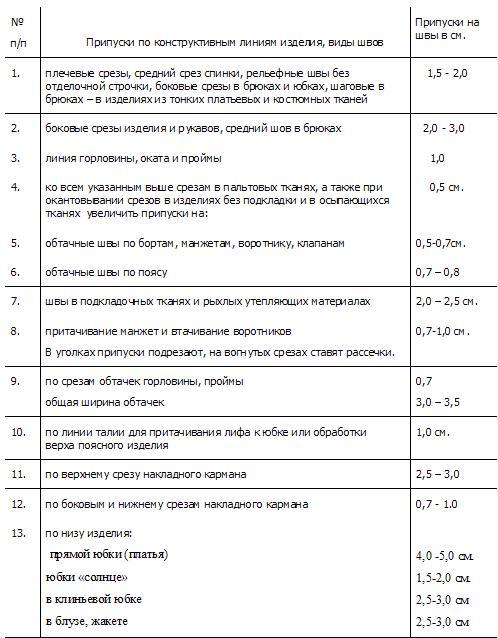

Таблица припусков на швы для массового пошива.

Почему я даю вам припуски при массовом пошиве? Я работала с коллегой в школе, которая начала шить, работая на фабрике массового пошива. Это была ее школа шитья. И она категорически отвергает все ручные работы и припуски на швы с «запасом». Так она обучает и учащихся девочек на уроках труда в школе. Я же училась в учебном заведении, ориентированном на индивидуальный пошив, и поэтому все работы у нас выполняются только с примеркой и с ручными временными строчками. Более того, я начала шить самоучкой, как писала о себе на сайте, и конечно, у меня свой опыт и шитья, и обучения, который я считаю правильным и наиболее качественным. Поэтому вы, столкнувшись с разным опытом работы, разными советами, должны понимать, откуда это, почему и выбрать свои предпочтения.

При индивидуальном пошиве припуски на швы распределяются согласно таблице.

Таблица припусков на швы для индивидуального пошива.

таблица припусков на швы в индивидуальном пошиве

После примерки припуски по шву на спинке и по плечевому срезу можно подрезать до 1,0 см.

В этой статье говорилось о припусках для плечевого изделия. Обычно, при изготовлении конкретного изделия указываются технологические условия: вид ткани, способы обработки швов согласно модели, и, конечно же, величина припусков на швы, например, припуски на швы для платья, припуски на швы ночной сорочки или юбки.

Некоторые опытные закройщики кроят мужские брюки сразу, включая припуски на швы, и выкраивают детали по линиям кроя. Можно так делать, потому что мужские брюки шьют без примерки в силу стройности «мужских ножек». А вообще припуски при построении выкройки не учитываются, их прибавляют при раскрое.

Каждый мастер делится своим опытом, поэтому вы можете столкнуться с самыми разными советами по размеру припусков на швы. Руководствуйтесь своим опытом: если вы еще работаете не уверенно, криво режете и шьете, то давайте припуски побольше, чтобы потом было что бесконечно выравнивать. Если рука держит ножницы более уверенно и машинка вас слушается, то лишние припуски только усложнят вам работу.

Совет.

Хочу обратить ваше внимание на работу с журналами мод. Есть журналы, в которых выкройки даны с припусками на швы. Это плохо. Плохо, потому что все припуски на всех участках даны одинаковые. Как правило, они по 1,5 см. Этого припуска по боковому срезу и низу изделия мало, а по линии горловины, бортам, пройме – много и очень много. Поэтому, мой совет: сразу срежьте на выкройке параллельно краю все припуски. В изделии осноравливать срезы будет куда сложнее.

Кроят симметричные детали, сложив ткань вдвое, лицевыми сторонами друг к другу, чтобы они были абсолютно одинаковыми. Ассиметричные детали и в массовом производстве, и в индивидуальном пошиве располагают в полный разворот на ткань лицевой стороной вниз.

И еще: как-то видела на форуме самодельное приспособление: два карандаша скреплены скотчем, чтобы один карандаш обводил контуры выкройки, а второй сразу очерчивал припуски. Много восторженных отзывов, но это тех женщин, которые только начинают шить. Как вы теперь поняли, это приспособление бесполезное.

В этой статье мы узнали, какие припуски ткани на швы нужно давать на разных конструктивных участках изделия и отчего это зависит.

Поделитесь своим выбором припусков на швы при раскрое в комментариях.

Задавайте вопросы. Если статья была полезной, делитесь ею с друзьями в соцсетях, буду признательна за лайки. Подписавшись на новости, вы не пропустите новые уроки, а также получите полезную книгу в подарок «Швейная машинка домашнего использования».

С любовью, Ольга Злобина

Источник

В процессе производства и при эксплуатации одежды проявляются такие свойства тканей, которые обязательно надо учитывать при конструировании одежды. Эти свойства существенно влияют на технологические процессы раскроя, пошива, окончательной отделки швейных изделий. Они диктуют способы ухода за изделиями. К таким свойствам относятся толщина ткани, ее растяжимость, жесткость, тангенциальное сопротивление, раздвижка нитей в швах, осыпаемость, прорубаемость, термостойкость, формовочная способность и формоустойчивость, усадка.

Толщинаткани и прямо связанная с ней поверхностная плотность влияют на конструкцию изделия, на величину припусков, ширину и конструкцию швов, обусловливают выбор прокладочных материалов. Чем толще ткань, тем большие припуски необходимо предусматривать при конструировании изделия. Если материалы толстые, нужно увеличивать ширину швов, при этом использовать швы с минимальным числом слоев ткани (стачные вразутюжку, накладные с открытым срезом, расстрочные). Для изделий из толстых тканей выбирают более толстые и жесткие прокладки.От толщины материала зависит число полотен в настиле при раскрое. Чем толще ткань, тем меньше полотен в настиле. При увеличении толщины материала увеличивается и расход ниток. В зависимости от толщины ткани выбирают тип швейного оборудования, регулируют высоту подъема зубчатой рейки и давление лапки на материал.

Растяжимость тканей в разных направлениях и повышенную растяжимость эластичных полотен необходимо учитывать при изготовлении швейных изделий. Для предохранения швов от разрушения при эксплуатации изделий необходимо, чтобы растяжимость строчки и растяжимость материала были соизмеримы. Это достигается следующими путями: использованием кромки вдоль шва для уменьшения растяжимости строчки; применением стежков легко деформируемых переплетений (цепных, обметочных вместо челночных); употреблением швейных ниток повышенной растяжимости (лавсановых, капроновых вместо хлопчатобумажных).Большое влияние на растяжимость швов оказывают технологические параметры пошива: частота строчки и натяжение ниток на швейной машине. Увеличение натяжения ниток на швейной машине уменьшает растяжимость шва.При увеличении частоты стежков в строчке возрастает растяжимость швов. Изменяя длину стежка и натяжение ниток на швейной машине, можно добиться необходимой растяжимости и прочности швов.

Жесткость тканей при их переработке в швейном производстве и в эксплуатации готовых изделий является негативным свойством. Одежда из жестких тканей создает дискомфорт, затрудняет движения.Вместе с тем при изготовлении швейных изделий для придания им требуемой формы необходима определенная жесткость (для сохранения приданных форм – большая, для создания легко драпирующегося изделия – малая). Жесткость текстильных материалов влияет не только на формоустойчивость изделий, но и на технологический процесс их изготовления. Повышенная жесткость материалов затрудняет их раскрой из-за интенсивного нагрева режущих элементов раскройных машин. При стачивании материалов повышенной жесткости наблюдается значительное повышение температуры иглы швейной машины, что приводит к уменьшению прочности и обрывам швейных ниток; увеличивается число повреждений стачиваемых материалов.

У текстильных материалов силы трения и сцепления проявляются одновременно. Их характеристикой является коэффициент тангенциального сопротивления, который влияет на такие свойства текстильных материалов, как сопротивление истиранию, продвигаемость, скольжение материала, устойчивость к осыпанию срезов ткани, распускаемость трикотажа и др.

При раскрое и стачивании деталей из материалов с небольшим коэффициентом тангенциального сопротивления легко происходит смещение деталей, что приводит к перекосу, деформации и стягиванию деталей и швов.

Большое значение трение и сцепление имеют при эксплуатации одежды. Например, подкладочные ткани должны иметь пониженный коэффициент тангенциального сопротивления, чтобы уменьшались силы трения и сцепления, возникающие при соприкосновении поверхностей одежды (пальто с костюмом или платьем, костюма с сорочкой и т. п.). Большое трение и сцепление между соприкасающимися поверхностями одежды затрудняет ее надевание и снятие.

Повышенное трение затрудняет перемещение материала под лапкой швейной машины при стачивании. Увеличение трения наблюдается при обработке материалов с пленочным покрытием; клееных нетканых полотен; материалов, дублированных поролоном; прорезиненных материалов и т.п.

Коэффициент тангенциального сопротивления для различных материалов изменяется в широких пределах и зависит от волокнистого состава, вида переплетения, плотности, способа отделки, вида покрытия и т.д. Для облегчения перемещения материалов, имеющих повышенный коэффициент трения (искусственных кож, нетканых клеевых прокладочных материалов, прорезиненных тканей и др.), их стачивание выполняют на швейных машинах с применением тефлоновой лапки и рольпресса или на швейных машинах с дифференциальным механизмом перемещения материалов.

Раздвижка нитей в ткани характеризуется смещением нитей одной системы относительно нитей другой системы (основы относительно утка или утка относительно основы). Раздвижка возникает из-за недостаточного тангенциального сопротивления взаимному перемещению нитей в ткани. Она может явиться следствием структурных особенностей ткани – наличия крайних фаз строения (в отдельных тканях, например, поплине), использования раппорта с большими перекрытиями (в атласных тканях), применения нитей пониженной крутки, уменьшения плотности ткани, а также нарушения строения и отделки ткани при ее производстве.

В готовых изделиях раздвижка нитей проявляется преимущественно в области швов (швов стачивания вытачек, среднего шва спинки, швов втачивания рукавов, боковых швов). Устойчивость к раздвижке нитей в швах определяют путем испытания на разрывных машинах стачанных проб ткани шириной 50 мм при воздействии растягивающего усилия перпендикулярно линии шва. Устойчивость ниточного соединения к раздвижке оценивают нагрузкой, при которой смещение нитей ткани от строчки составляет по 2 мм с каждой стороны.Уменьшить раздвижку нитей в швах готовой одежды можно соответствующим подбором конструкции и модели изделия. При изготовлении изделий из тканей повышенной раздвигаемости рекомендуется предусматривать модели свободного силуэта, в приталенных изделиях – избегать применения среднего шва спинки.

Осыпаемость ткани характеризуется смещением нитей около срезанного края ткани до спадания нитей одной системы с нитей другой (основы с утка или утка с основы).Осыпаемость ткани является следствием недостаточного закрепления нитей в структуре ткани; она обусловливается главным образом небольшими силами трения и взаимного сцепления, возникающими между нитями основы и утка. Осыпаемость ткани обусловлена видом волокна и переплетением ткани, структурой пряжи, плотностью ткани, фазой ее строения, линейной плотностью основы и утка, направлением среза ткани и другими факторами.Наибольшей осыпаемостью обладают ткани из химических нитей, наименьшей – шерстяные и хлопчатобумажные ткани. Причиной этого являются различия в коэффициентах трения, сцепляемости волокон и природе нитей.Осыпаемость тканей в значительной степени зависит от их волокнистого состава. В порядке возрастания степени осыпаемости ткани располагаются в такой последовательности: шерстяные суконные; хлопчатобумажные; шерстяные камвольные; из смешанной пряжи; полушерстяные камвольные с химическими нитями; из натурального шелка; из вискозной пряжи; из ацетатных, триацетатных, лавсановых, капроновых нитей.Большое влияние на осыпаемость оказывает вид переплетения ткани (осыпаемость тканей сатинового переплетения в 3 раза больше, чем полотняного). Наибольшей осыпаемостью характеризуются ткани атласных переплетений с большими перекрытиями нитей, наименьшей – полотняные. Уменьшение плотности тканей по одной из систем нитей вызывает увеличение осыпаемости нитей противоположной системы.

Осыпаемость срезов тканей, расположенных под различными углами к нитям основы или утка, неодинакова. Наибольшую осыпаемость имеют срезы тканей вдоль нитей основы, утка или под углом не более 15 ° к нитям как основы, так и утка. При расположении среза под углом 45 ° к той или иной системе нитей осыпаемость минимальная.Повышенная осыпаемость срезов деталей увеличивает расход материалов и затраты труда на изготовление изделий, ухудшает их качество. Осыпаемость ткани существенно влияет на износостойкость одежды, так как значительное осыпание приводит к быстрому разрушению швов в процессе эксплуатации одежды. Для предупреждения разрушения швов в результате осыпания ткани обметывают срезы, проклеивают края деталей, увеличивают ширину швов и применяют швы специальных конструкций.

Устойчивость к осыпанию срезов швов, обработанных вподгибку, на 25-30% больше, а с закрытым срезом в три раза больше, чем обметанных срезов. Наиболее устойчивы к осыпанию срезы в двойном запошивочном и окантовочном швах.Надежность закрепления срезов возрастает с увеличением, как ширины обметочной строчки, так и числа стежков на 1 см. С увеличением ширины строчки при обметывании от 3 до 6 мм устойчивость срезов к осыпанию возрастает в 3-5 раз. При увеличении числа стежков от трех до шести в 1 см строчки устойчивость срезов к осыпанию возрастает в 2,5-7 раз.

Прорубаемостьпри стачивании текстильного материала характеризуется частичным или полным разрушением отдельных нитей материала иглой в процессе пошива.Разрушение нитей, проявляющееся после стирки изделий, принято называть скрытым прорубанием. Прорубание текстильного материала приводит к ухудшению внешнего вида изделия, снижению прочности шва, а в конечном счете – к непригодности изделия для эксплуатации.Степень прорубания материала зависит от ряда факторов: структуры, плотности, жесткости, вида отделки исходной пряжи и самого материала, а также типа и размера иглы, натяжения швейной нитки и др.Повреждения в процессе стачивания возникают при изготовлении изделий из любых плотных материалов: тканей, искусственной кожи, трикотажа. Прорубание особенно опасно для трикотажа, так как оно вызывает распускание петель.Значительное влияние на прорубание оказывает отделка, используемая при изготовлении материала. Определенные виды отделки материала приводят к уменьшению его коэффициента трения об иглу, снижают прорубание при стачивании.На прорубание материала, обусловленное процессом пошива, существенно влияет толщина (номер) машинной иглы. С изменением номера машинной иглы от 90 до 100 прорубание трикотажных полотен может увеличиваться в 1,5-3 раза.Швейная нитка оказывает меньшее влияние на частоту повреждений, чем игла. Но все же, чем мягче швейная нитка, тем меньше прорубание обрабатываемого материала. Например, меньше прорубаются швы, выполненные с использованием в качестве швейных ниток пряжи (хлопчатобумажной и штапельной полиэфирной), больше – с применением армированных, комплексных синтетических или прозрачных капроновых швейных ниток (мононитей). При частых обрывах швейной нитки число повреждений иглой стачиваемых материалов значительно возрастает, так как на прорубание влияет температура иглы, которая резко повышается в результате обрыва нитки.Для предотвращения прорубания материалов необходимо тщательно подбирать игольную пластину. Диаметр отверстия игольной пластины должен превышать диаметр иглы не более чем в 1,7-1,8 раза.

Термостойкость– это способность материала реагировать без изменения физических свойств на продолжительные или кратковременные нагревы. Термостойкость материала обычно характеризуется максимальной (критической) температурой. При температуре выше критической наступает ухудшение свойств материала, препятствующее его использованию.В процессе изготовления швейных изделий текстильные материалы подвергаются температурным воздействиям при влажно-тепловой обработке и обработке на швейной машине разогретой иглой.

Самую низкую термостойкость имеют хлориновые волокна. Их размягчение наблюдается при температуре 95-100°С. У полиамидных волокон размягчение может наступить при температуре 170-235°С (в зависимости от модификаций), у полиэфирных – при температуре 220-240°С. Для натуральных волокон (шерсти, шелка, хлопка, льна) наиболее характерно разложение, проявляющееся в уменьшении их прочности (для шерсти происходящее при температуре, близкой к 235° С, а для шелка – при температуре 150-170° С).Повышенный нагрев при глаженье и прессовании тканей уменьшает их прочность, устойчивость к многократным изгибам, истиранию, изменяет цвет материала.При кратковременном нагреве процессы изменения физических свойств материалов имеют обратимый характер. Действие повышенной температуры можно регулировать уменьшением времени контакта. При длительном воздействии наблюдаются необратимые процессы теплового старения.

При стачивании текстильных материалов вследствие трения иглы о материал происходит нагрев иглы. Степень нагрева зависит от структуры, толщины, плотности, жесткости обрабатываемых материалов, скорости пошива, конфигурации иглы, чистоты обработки ее поверхности и т. п. Чем больше плотность, жесткость, толщина стачиваемых материалов, тем выше температура нагрева иглы.Игла может нагреваться до 400°С. В этом случае при стачивании материалов, содержащих химические волокна, материалы размягчаются и налипают на поверхность иглы. При использовании синтетических ниток может происходить размягчение, которое вызывает ее обрыв.Для снижения нагрева иглы при стачивании материалов рекомендуется использовать швейные машины с принудительным охлаждением иглы и применять дополнительную обработку (смачивание) поверхности ниток кремнийорганическими препаратами.

Способность материала образовывать пространственную форму деталей одежды путем изменения геометрических размеров материала на отдельных участках и устойчиво сохранять ее называется формовочной способностью материала. Формовочная способность материала характеризуется двумя стадиями: формообразованием и закреплением формы. Формообразование служит для создания в одежде складок, объемной формы полочек, рукавов, для формования воротника и других деталей. Устойчивое закрепление формы и ее сохранение – непременное условие хорошего внешнего вида изделия в процессе эксплуатации.Формообразование текстильных материалов возможно благодаря тому, что в них значительный объем занимает воздух (плотность большинства видов тканей не превышает 0,5 мг/мм3, пористость около 50-80%) и имеются подвижные и устойчивые связи в структуре материала. Поэтому текстильные материалы легко поддаются различным видам деформаций (изгибу, растяжению, сжатию), определяющим его способность к формообразованию.Формообразование тканей в одежде – следствие принудительного изменения угла между нитями основы и утка. Способность тканей к формообразованию оценивают удлинением при растяжении под действием нагрузки 1 -2 даН, приложенной к пробе, выкроенной под углом 45°.Более склонны к формообразованию шерстяные ткани, менее -полушерстяные, содержащие синтетические нити и пряжу; практически отсутствует формовочная способность в нетканых прокладочных полотнах клееного способа производства.При формообразовании, происходящем в результате деформаций (изгиба, растяжения, сжатия, утонения, изменения угла между нитями), нарушается равновесное состояние структуры материала. Закрепить деформацию текстильного материала можно при влажно-тепловой обработке деталей и изделия. Для устойчивого закрепления формы деталей одежды используют термоклеевые прокладочные материалы (полиэтиленовую сетку), ткани и нетканые полотна с клеевым покрытием, термоклеевые химические композиции, наносимые на ткани верха.

Для получения устойчивой формы хлопчатобумажные и вискозные ткани подвергаются предварительной обработке под названием форниз – формование несминаемых изделий. Несминаемость тканей с обработкой форниз повышается на 30-50%, возрастает устойчивость складок. Швейные изделия из тканей, обработанных способом форниз, подвергают влажно-тепловой обработке с увлажнением при температуре не выше 140°С и времени прессования 30-40 с.

Устойчивое закрепление формы изделий можно обеспечить благодаря использованию в структуре материала термопластичных волокон. При влажно-тепловой обработке волокна расправляются, фиксируя созданную форму.В процессе влажно-тепловой обработки в результате действия влаги, пара, повышенной температуры могут изменяться линейные размеры текстильных материалов. Изменение линейных размеров – усадка текстильных химических материалов происходит при воздействии на материал влаги и температуры, близкой к температуре термофиксации.

Повышенная тепловая усадка материалов, появляющаяся в результате влажно-тепловой обработки, усложняет технологический процесс, увеличивает трудозатраты и материалоемкость при изготовлении изделий. Усадка более 2% приводит к переводу изделий в меньшие размеры.Тепловая усадка возрастает с увеличением количества тепловых воздействий на материал. При изготовлении изделий отдельные детали (полочки, воротник) многократно подвергаются влажно-тепловой обработке. С увеличением числа обработок от одной до семи усадка материалов может увеличиваться в 1,4-6 раз.Предельные режимы влажно-тепловой обработки устанавливают в зависимости от вида ткани и технологической операции. Превышение установленных параметров режима приводит к появлению лас, пятен, опалов, тепловой усадки, чрезмерному утонению рыхлых пушистых тканей. Для отдельных материалов, например объемных, ворсовых, синтетических, трикотажных и нетканых полотен, следует по возможности исключать влажно-тепловую обработку для получения объемной формы деталей. Объемная форма деталей должна создаваться путем конструкторских решений. С целью уменьшения усадки материалов в текстильной промышленности в процессе отделки проводятся ширение, декатировка, обработка на специальных усадочных машинах, противоусадочное пропитывание, термофиксация тканей из синтетических волокон и смешанных тканей, содержащих синтетические волокна. В швейном производстве для придания усадки всему полотну производится декатировка.

Читайте также:

Рекомендуемые страницы:

©2015-2021 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2018-01-30

Нарушение авторских прав и Нарушение персональных данных

Поиск по сайту:

Источник